Más que un simple moto: la esencia del servocontrol

¿Alguna vez has visto un brazo robótico en una fábrica de automóviles moverse con precisión de ballet, colocando una pieza con precisión milimétrica? ¿O observó una línea de embotellado de alta velocidad que llena miles de contenedores por hora sin que se produzca un derrame? Estas hazañas de la automatización moderna son posibles gracias a una notable pieza de tecnología: el Servomotor industrial .

A diferencia de un motor eléctrico estándar y cotidiano, como el de un ventilador o una licuadora, que simplemente funciona a una velocidad continua, un servomotor está diseñado para control preciso sobre su posición, velocidad y aceleración. La palabra "servo" en sí misma proviene de la palabra latina servus , que significa "esclavo", que describe perfectamente su función: actúa como un esclavo preciso de una señal de control, siguiendo instrucciones con increíble precisión y capacidad de respuesta.

El secreto del circuito cerrado: cómo funciona un servo

La principal diferencia entre un motor estándar (un sistema de circuito abierto) y un servomotor (un sistema de circuito cerrado) radica en su capacidad para comprobar constantemente su funcionamiento.

Los tres componentes clave

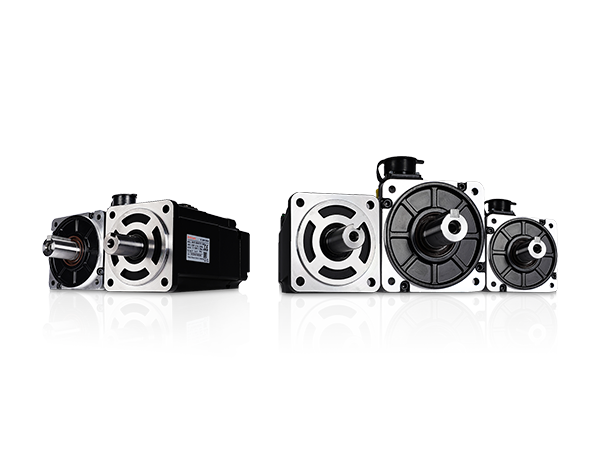

Cada sistema de servomotor industrial se basa en un trío de componentes para lograr su precisión:

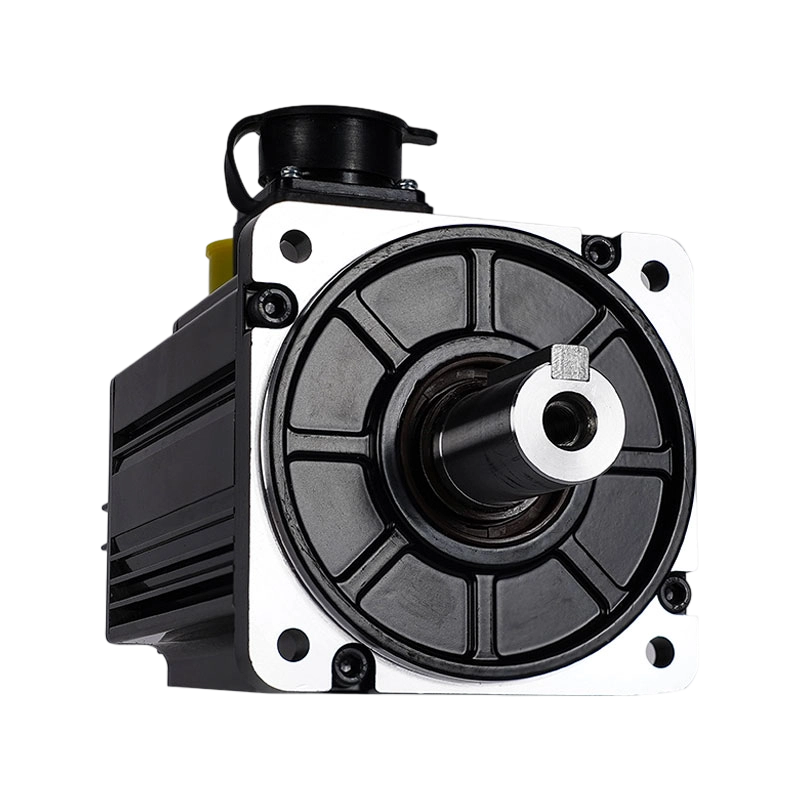

- El motor (el músculo): Este es el dispositivo que realmente produce la fuerza de rotación o par. En aplicaciones industriales, suele ser un potente motor de CA o de CC sin escobillas.

- El dispositivo de retroalimentación (los ojos): Suele ser una resolución de alta codificador or solucionador . Está montado en el eje del motor y mide continuamente la posición y velocidad actuales del motor. Actúa como “ojos” y envía información en tiempo real al controlador.

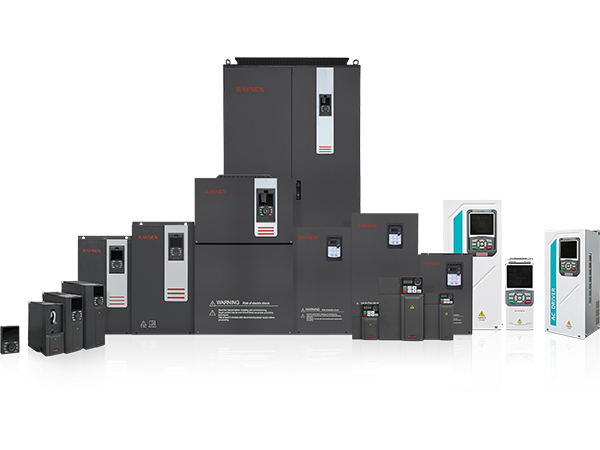

- El servoaccionamiento/controlador (el cerebro): Este dispositivo electrónico recibe el comando deseado (por ejemplo, "mover a 180 grados") y lo compara con la posición real informada por el dispositivo de retroalimentación. Si hay una diferencia (una “señal de error”), el variador ajusta inmediatamente la potencia enviada al motor hasta que la posición real coincida con la posición ordenada. Esta constante comparación y corrección es la esencia de control de circuito cerrado .

El poder de la precisión

Este sistema de circuito cerrado proporciona la Servomotor industrial sus superpoderes. Si una fuerza externa (una carga) intenta empujar el motor fuera de su posición, el dispositivo de retroalimentación detecta instantáneamente el cambio y el controlador aumenta rápidamente el par del motor para mantener su posición, una capacidad conocida como alta rigidez . Esta confiabilidad y capacidad de respuesta son fundamentales en entornos donde un pequeño error podría arruinar un producto o provocar una colisión de la máquina.

La columna vertebral de la Industria 4.0

Las aplicaciones de la Servomotor industrial son vastos y sustentan fundamentalmente la fabricación y la automatización modernas. Son la fuerza impulsora detrás del cambio global hacia la Industria 4.0: el impulso para crear “fábricas inteligentes” donde las máquinas se comunican y se autooptimizan.

Donde viven los servos

- Robótica: Forman las juntas y actuadores de brazos robóticos industriales, lo que les permite realizar tareas complejas como soldadura, pintura y montaje con una repetibilidad inigualable.

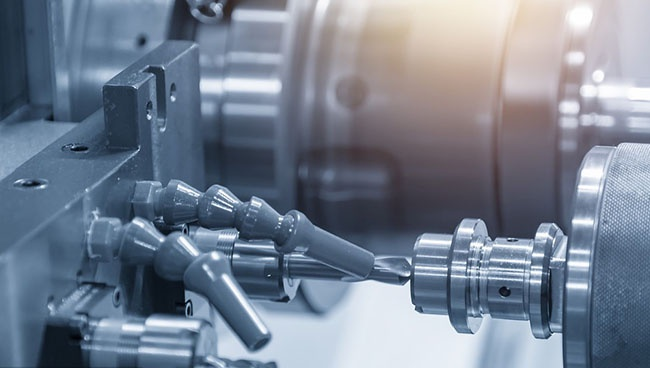

- Maquinaria CNC: En las máquinas de control numérico por computadora (CNC), los servos controlan con precisión el movimiento de las herramientas de corte y las piezas de trabajo, lo que garantiza una precisión a nivel de micras en la fabricación de piezas de metal y plástico.

- Envasado y embotellado: Controlan la sincronización de alta velocidad necesaria para llenar, tapar y etiquetar líneas, donde los movimientos deben coordinarse en milisegundos.

- Impresión y conversión: Los servos mantienen una tensión y un registro perfectos en imprentas y maquinaria que corta, dobla o procesa materiales como papel, películas o textiles.

El futuro del Servomotor Industrial está evolucionando hacia una mayor integración con tecnologías como el Internet Industrial de las Cosas (IIoT) y la Inteligencia Artificial. Pronto, estos motores no sólo seguirán instrucciones; utilizarán sus datos para predecir las necesidades de mantenimiento, optimizar el uso de energía e incluso ajustar su propio rendimiento en tiempo real, haciendo que los procesos de fabricación sean aún más eficientes y autónomos.

English

English Español

Español عربى

عربى