Introducción a los controladores lógicos programables (PLC)

Controladores lógicos programables (PLC) son computadoras industriales especializadas diseñadas para automatizar maquinaria y procesos. A diferencia de las computadoras tradicionales, los PLC están diseñados para soportar entornos industriales hostiles, incluidas temperaturas extremas, humedad, polvo y vibraciones. Se utilizan ampliamente en las industrias de fabricación, energía y procesos para proporcionar un control confiable y en tiempo real de los equipos, reducir el error humano y mejorar la eficiencia operativa.

Componentes principales y arquitectura de los PLC

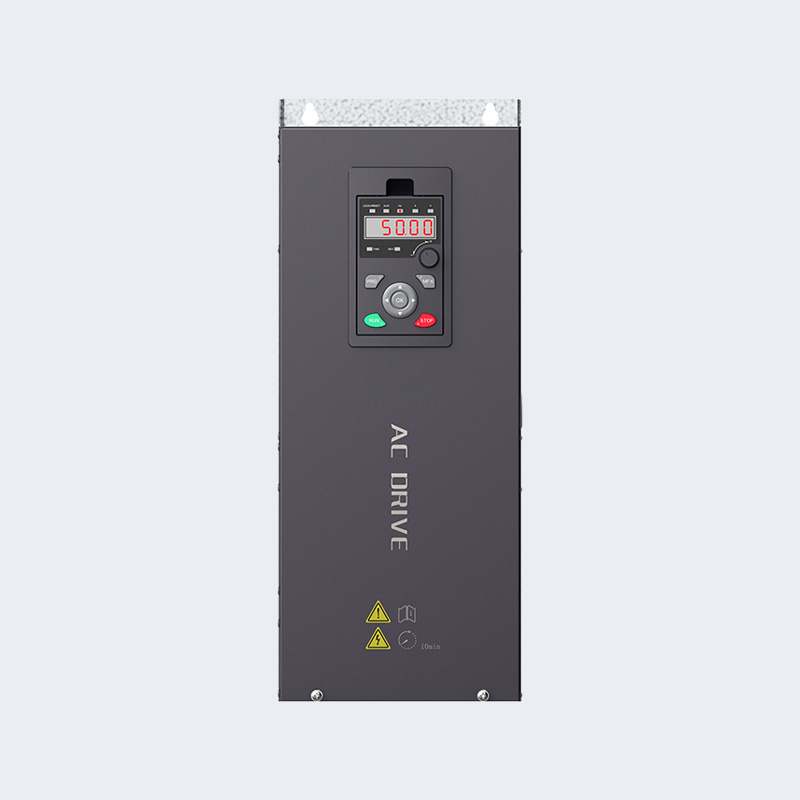

Un PLC consta de varios componentes críticos que trabajan juntos para ejecutar tareas de control. Estos incluyen la unidad central de procesamiento (CPU), módulos de entrada/salida (E/S), fuente de alimentación e interfaces de comunicación. La CPU sirve como cerebro del PLC, ejecutando el programa definido por el usuario, mientras que los módulos de E/S conectan el PLC a sensores, actuadores y otros dispositivos. Los PLC modernos también incorporan capacidades de red, lo que permite la integración con sistemas de control de supervisión y dispositivos industriales de IoT.

La arquitectura de un PLC puede ser modular o compacta. Los PLC modulares permiten a los usuarios agregar o reemplazar módulos de E/S según sea necesario, lo que brinda flexibilidad para aplicaciones complejas. Los PLC compactos integran módulos de E/S y la CPU en una sola unidad, ofreciendo un espacio más pequeño para tareas de control más simples.

Métodos y lenguajes de programación.

Los PLC se pueden programar utilizando varios lenguajes estandarizados definidos por el estándar IEC 61131-3. Estos incluyen:

- Ladder Logic (LD): un lenguaje gráfico que se asemeja a la lógica de relés eléctricos, ampliamente utilizado en la automatización de la fabricación.

- Diagrama de bloques de funciones (FBD): método gráfico que utiliza bloques de funciones para diseñar sistemas de control.

- Texto estructurado (ST): un lenguaje textual de alto nivel para algoritmos de control complejos.

- Lista de instrucciones (IL): lenguaje ensamblador de bajo nivel que se utiliza para la programación de control detallada.

- Gráfico de funciones secuenciales (SFC): lenguaje gráfico para diseñar operaciones secuenciales en procesos.

Aplicaciones de los PLC en las industrias modernas

Los PLC se utilizan en una amplia gama de aplicaciones, desde la automatización de máquinas simples hasta procesos industriales complejos. Las áreas clave incluyen:

- Fabricación: control de líneas de montaje, brazos robóticos y sistemas de embalaje para lograr precisión y coherencia.

- Energía: Monitoreo y control de plantas de generación de energía, subestaciones y sistemas de energía renovable.

- Gestión de agua y residuos: automatización de bombas, válvulas y sistemas de filtración para operaciones eficientes.

- Transporte: Gestión de señales de tráfico, puertas automatizadas y sistemas de señalización ferroviaria.

Ventajas y desafíos de la implementación de PLC

Los PLC ofrecen numerosos beneficios a las industrias, incluida alta confiabilidad, escalabilidad y facilidad de programación. Su funcionamiento en tiempo real garantiza un control preciso de los equipos industriales, minimizando el tiempo de inactividad y los costes de mantenimiento. Además, los PLC pueden integrarse con sistemas de monitoreo modernos para respaldar el mantenimiento predictivo y la optimización energética.

Sin embargo, la implementación de sistemas PLC también presenta desafíos. Los costos de configuración inicial pueden ser altos y se requieren conocimientos especializados para la programación y la resolución de problemas. Además, a medida que los sistemas industriales se vuelven más interconectados, surgen riesgos de ciberseguridad que requieren protocolos de seguridad sólidos y actualizaciones periódicas.

Tendencias futuras en tecnología PLC

El futuro de los PLC está estrechamente ligado al auge de la Industria 4.0 y la fabricación inteligente. Las tendencias incluyen:

- Integración con Industrial IoT (IIoT) para análisis de datos en tiempo real y mantenimiento predictivo.

- Capacidades de computación perimetral para reducir la latencia y mejorar la toma de decisiones en el sitio.

- Funciones de ciberseguridad mejoradas para proteger los sistemas industriales críticos de las amenazas.

- Adopción de IA y aprendizaje automático para optimizar procesos y consumo energético.

A medida que las industrias evolucionen, los PLC seguirán siendo una piedra angular de la automatización, impulsando la eficiencia, la seguridad y la innovación en los entornos de fabricación y control de procesos.

English

English Español

Español عربى

عربى