Comprensión de la mecánica de los variadores de frecuencia de bajo voltaje

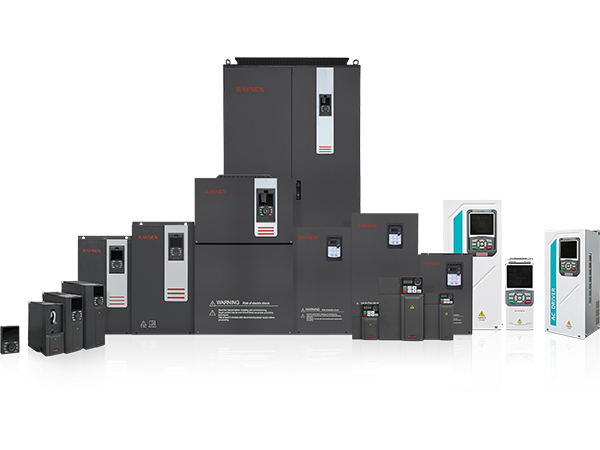

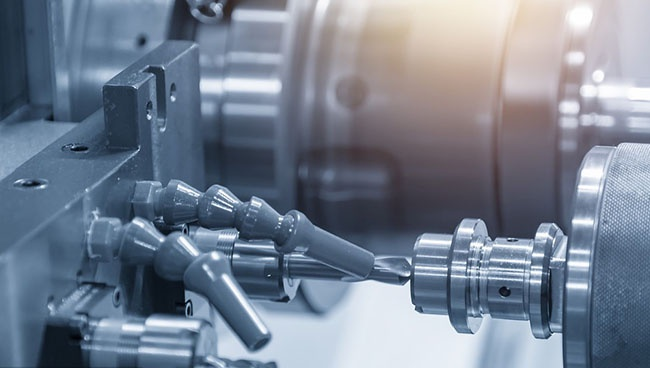

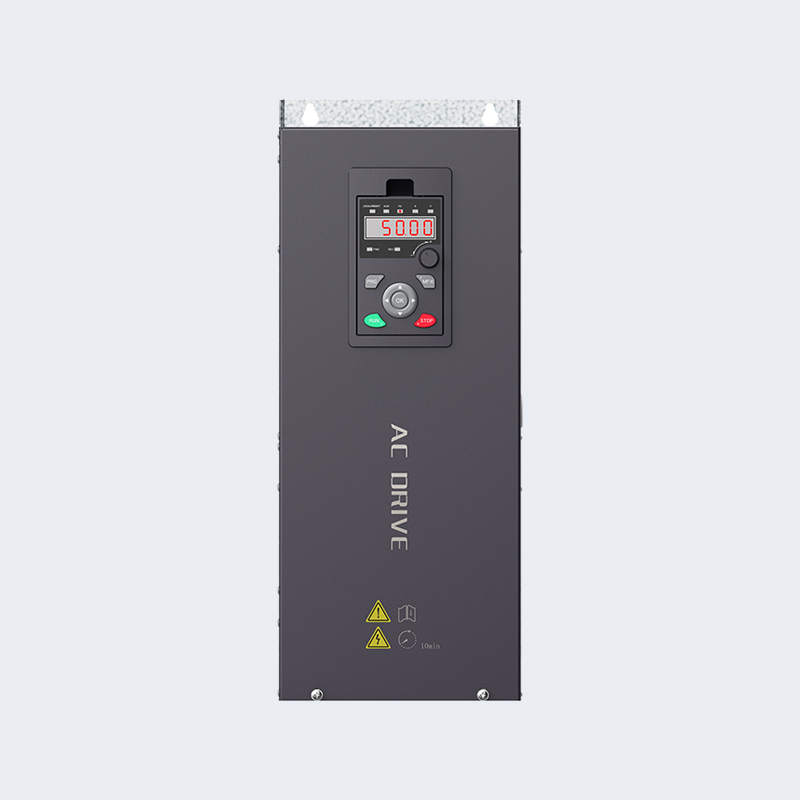

Un VFD (variador de frecuencia) de bajo voltaje es un dispositivo electrónico de potencia esencial que se utiliza para controlar la velocidad y el par de los motores de CA variando la frecuencia y el voltaje de entrada. Estas unidades, que normalmente funcionan por debajo de 600 V, son la columna vertebral de la automatización moderna y cierran la brecha entre el suministro de energía bruta y la ejecución mecánica precisa. Al convertir la energía de la red fija de 50/60 Hz en una salida personalizable, el VFD de bajo voltaje permite a los operadores ajustar el comportamiento del motor para satisfacer las demandas de aplicaciones específicas en lugar de funcionar a una velocidad máxima constante e ineficiente.

La arquitectura interna de estos variadores suele consistir en un puente rectificador, un bus de CC para almacenamiento de energía y una etapa inversora que utiliza transistores bipolares de puerta aislada (IGBT). Esta configuración sofisticada garantiza que el sistema de accionamiento de bajo voltaje proporcione un arranque suave, eliminando las altas corrientes de irrupción que a menudo se asocian con el arranque a través de la línea. Esto no sólo protege los devanados del motor del estrés térmico sino que también estabiliza la red eléctrica circundante.

Especificaciones técnicas clave y métricas de rendimiento

Al seleccionar un variador de CA de bajo voltaje, los ingenieros deben evaluar varios parámetros críticos para garantizar la compatibilidad con la carga impulsada. La siguiente tabla resume las métricas principales consideradas durante la integración de controladores de motores de bajo voltaje.

| Parámetro | Rango típico | Impacto en la operación |

| Voltaje de entrada | 230 V - 575 V CA | Determina la compatibilidad de la red. |

| Método de control | V/fo control vectorial | Afecta la precisión del par |

| Capacidad de sobrecarga | 110% - 150% | Define el uso de servicio pesado versus uso liviano |

Beneficios prácticos de implementar VFD de bajo voltaje

Ahorros significativos de energía

Una de las razones más convincentes para adoptar convertidores de frecuencia de bajo voltaje es la reducción del consumo de energía. En aplicaciones de ventiladores y bombas centrífugas, las leyes de afinidad dictan que el consumo de energía es proporcional al cubo de la velocidad. Al reducir la velocidad del motor a través del VFD en solo un 20 %, el uso de energía se puede reducir en casi un 50 %, lo que genera un rápido retorno de la inversión a través de facturas de servicios públicos más bajas.

Control de procesos mejorado

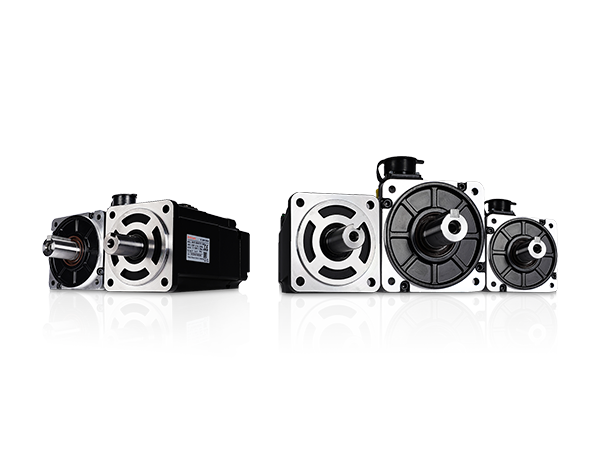

Más allá de la simple eficiencia energética, los motores de bajo voltaje permiten una regulación del proceso de alta precisión. Ya sea para mantener una presión específica en una línea de agua o sincronizar las velocidades del transportador en una instalación de embalaje, el VFD proporciona los circuitos de retroalimentación necesarios (a menudo mediante control PID) para ajustar la salida del motor en tiempo real, lo que garantiza una calidad constante del producto y una reducción del desperdicio.

Consideraciones de mantenimiento y seguridad para sistemas de transmisión

Para garantizar la longevidad de un VFD de bajo voltaje , se deben establecer protocolos de mantenimiento periódicos. Debido a que estos dispositivos generan calor durante el proceso de conversión de energía, los sistemas de enfriamiento (ya sean disipadores de calor o ventiladores internos) deben mantenerse libres de polvo y escombros. Además, se debe monitorear el entorno eléctrico para detectar distorsiones armónicas, que a veces pueden interferir con los componentes electrónicos sensibles si no se filtran adecuadamente.

La seguridad es primordial cuando se trata de accionamientos industriales de bajo voltaje. Las unidades modernas suelen incluir funciones de seguridad integradas para proteger tanto a la máquina como al operador:

- Safe Torque Off (STO) para evitar reinicios inesperados del motor.

- Protección contra cortocircuitos y fallas a tierra para evitar fallas catastróficas del hardware.

- Monitoreo de sobretensión y subtensión para manejar condiciones fluctuantes de la red.

- Sensores de sobrecarga térmica para proteger el motor del calor excesivo durante operaciones de baja velocidad y alto torque.

English

English Español

Español عربى

عربى