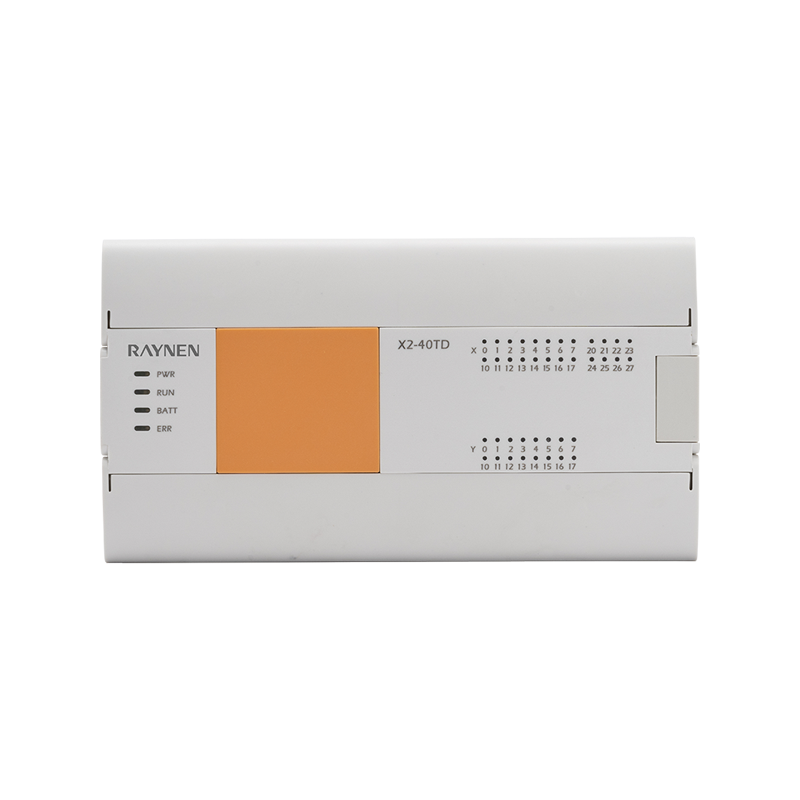

A Controlador lógico programable (PLC) es una computadora industrial robusta que automatiza los procesos electromecánicos. Si bien puede parecer una sola caja negra, un PLC en realidad está compuesto por varios componentes clave que funcionan juntos para realizar tareas de control. Comprender estas piezas es esencial para cualquier persona que programe, instale o mantenga sistemas de automatización industrial.

1. El procesador (CPU)

En el corazón de cada PLC está el Unidad central de procesamiento (UPC). Este es el cerebro de la operación, responsable de ejecutar el programa del usuario. La CPU realiza constantemente tres tareas principales en un ciclo conocido como "escaneo". Primero, lee el estado de todos los dispositivos de entrada. En segundo lugar, ejecuta el programa de control en función de esos datos de entrada. Finalmente, actualiza el estado de los dispositivos de salida. La velocidad, la capacidad de memoria y la potencia de procesamiento de la CPU influyen directamente en cuán complejas y rápidas pueden ser las tareas de automatización. Es el componente central que define la capacidad general del Controlador lógico programable .

2. El sistema de memoria

La memoria del PLC almacena el sistema operativo, el programa de usuario y los datos que utiliza para funcionar. Por lo general, se divide en algunas áreas clave:

-

Memoria del programa: Aquí es donde se almacena la lógica del usuario, escrita en idiomas como diagrama de escalera o texto estructurado.

-

Memoria de datos: Esta sección contiene el estado en tiempo real de las entradas, salidas y cualquier variable o temporizador interno utilizado en el programa.

-

Memoria del sistema: Esta parte de la memoria contiene el sistema operativo del PLC, que administra el ciclo de escaneo y la comunicación.

La integridad de esta memoria es crucial, y la mayoría de los PLC usan memoria no volátil (como Flash o Eeprom) para garantizar que el programa se retiene incluso después de que se pierda la energía.

3. El sistema de E/S (entrada/salida)

El Sistema de E/S es la interfaz entre el PLC y el mundo real. Sin él, el PLC sería una computadora poderosa pero inútil.

-

Entradas: Estos módulos leen señales de los dispositivos de campo. Entradas digitales Detectar señales de encendido/apagado de cosas como botones de pulsación, interruptores de límite y sensores. Entradas analógicas Mida las señales variables como la temperatura, la presión o el flujo, convirtiéndolas en un valor numérico que el PLC puede usar.

-

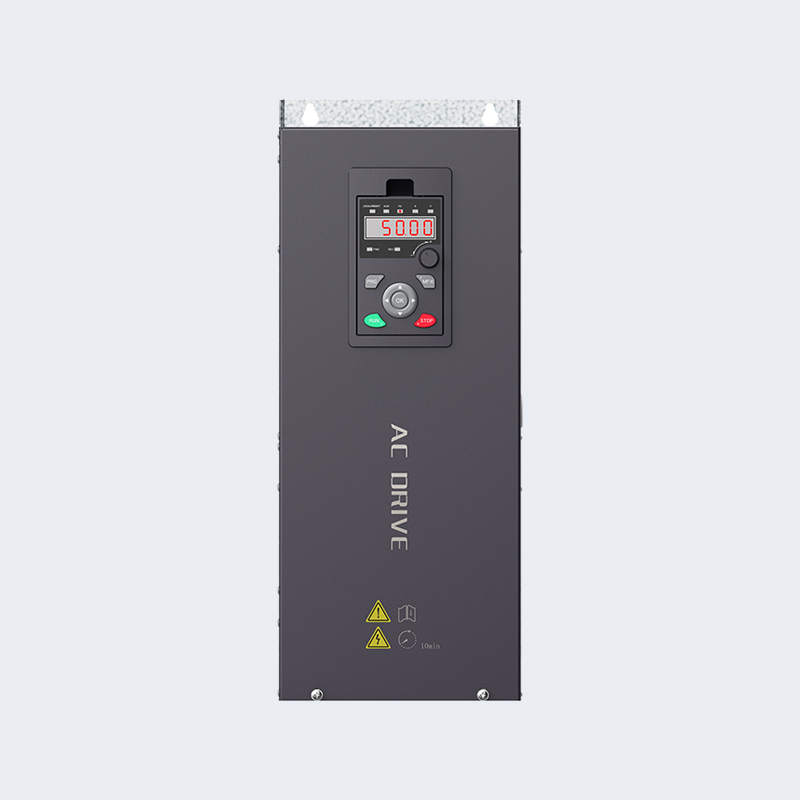

Salidas: Estos módulos envían señales desde el PLC a los dispositivos de campo de control. Salidas digitales Enciende o apague las cosas, como motores, luces o solenoides. Salidas analógicas Proporcione una señal variable para controlar dispositivos como controladores de velocidad del motor o posicionadores.

El diseño modular del sistema de E/S permite flexibilidad, permitiendo a los ingenieros agregar o eliminar módulos para cumplir con los requisitos específicos de una máquina o proceso.

4. La fuente de alimentación

El módulo de fuente de alimentación es un componente crítico pero a menudo pasado por alto. Convierte el voltaje de CA entrante de la pared en la alimentación de CC de bajo voltaje estable que los componentes internos y los módulos de E/S requieren operar. Una fuente de alimentación confiable es esencial para garantizar la operación estable e ininterrumpida del Controlador lógico programable y todos los dispositivos conectados.

5. El módulo de comunicación

En entornos industriales modernos, los PLC rara vez funcionan de forma aislada. El módulo de comunicación permite que el PLC "hable" con otros dispositivos. Esto puede incluir:

-

HMI (interfaz humana-máquina): Para permitir que un operador monitoree y controle el proceso.

-

Otros PLC: Para coordinar tareas complejas en múltiples máquinas.

-

Sistemas de supervisión (SCADA): Para la registro y control de datos en toda la planta.

-

Dispositivos de campo: Utilizando varios protocolos industriales como Ethernet/IP, Profinet o Modbus.

Estos módulos son la puerta de enlace a un sistema de automatización conectado y basado en datos, lo que hace que el PLC sea un nodo poderoso en una red más grande.

En resumen, mientras un Controlador lógico programable se ve como una sola unidad, es un sistema sofisticado de un procesador, memoria, E/S, fuente de alimentación y módulos de comunicación. Cada componente juega un papel vital y especializado en la ejecución de la lógica de control e interactúa con el mundo físico, lo que hace posible la automatización industrial moderna.

English

English Español

Español عربى

عربى