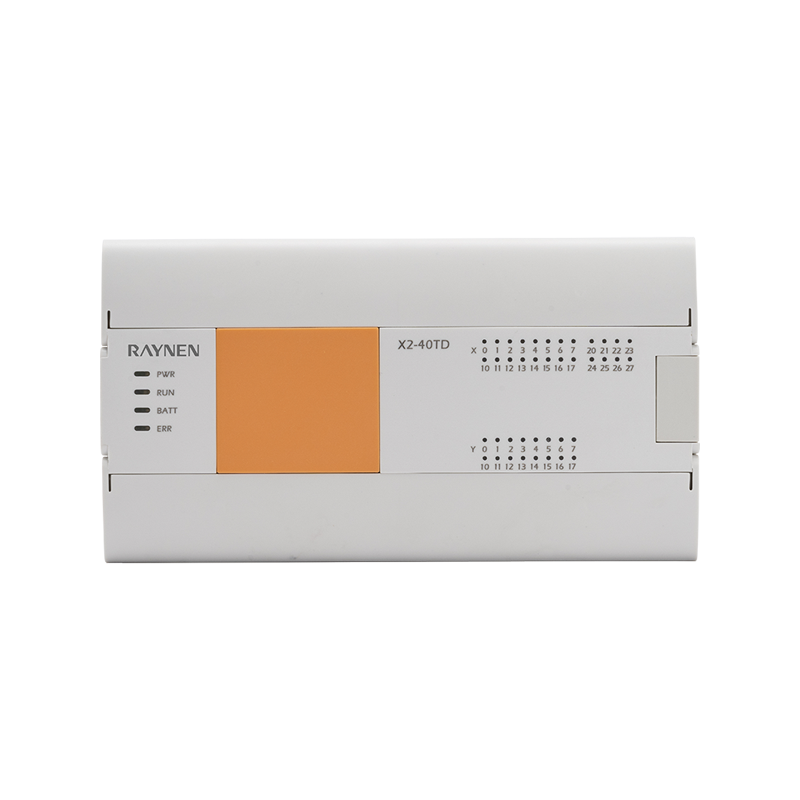

un Controlador lógico programable ( PLC ) es una computadora digital industrial robustizada y adaptada para el control de procesos de manufactura, como líneas de ensamblaje, despositivos robóticos o cualquier actividad que requiera alta confiabilidad, facilidad de programación y diagnóstico de fallas. Son componentes indispensables en prácticamente todas las operaciones industriales automatizadas modernas y actúan como cerebro de los procesos electromecánicos.

La función central y la arquitectura

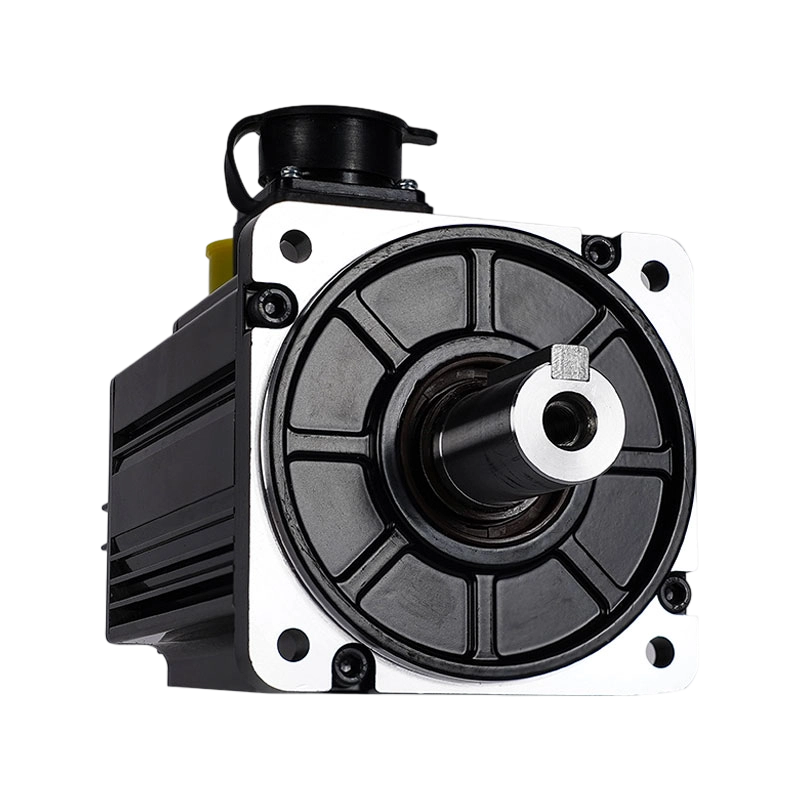

unt its heart, a Controlador lógico programable está diseñado para monitorear entradas de sensores y otros dispositivos de campo, ejecutar lógica definida por el usuario y posteriormente controlar salidas para accionar dispositivos como motores, válvulas y luces. Esta operación ocurre en un ciclo continuo y de alta velocidad conocido como tiempo de escaneo .

La arquitectura básica de un PLC típico incluye cuatro componentes principales:

- Procesador (CPU): Esta es la unidad central que almacena y ejecuta el programa de control, realiza operaciones lógicas, de comunicaciones y aritméticas.

- Memoria: Almacena el programa de control, el estado de E/S y los datos.

- Fuente de alimentación: Proporciona la alimentación CC necesaria a los componentes internos.

- Módulos de entrada/salida (E/S): Estos módulos forman la interfaz entre el PLC y el mundo real. Módulos de entrada convierte señales del mundo real (por ejemplo, de interruptores de límite, sensores de temperatura) en señales lógicas que la CPU pueda entender. Módulos de salida convertir las señales lógicas de la CPU nuevamente en señales del mundo real para accionar actuadores.

Programación y Lógica

El lenguaje de programación más común para el Controlador lógico programable is Diagrama de escalera (LD) , que se basa en la lógica de relé eléctrico tradicional y es muy intuitivo para ingenieros y técnicos eléctricos. Sin embargo, los PLC modernos también admiten otros lenguajes estandarizados definidos por CEI 61131-3 , incluyendo:

- Texto estructurado (ST): un high-level, textual language similar to Pascal.

- Diagrama de bloques de funciones (FBD): un graphical language that uses connected blocks to represent logic functions.

- Lista de instrucciones (IL): un low-level, assembly-like language.

- Gráfico de funciones secuenciales (SFC): un graphical method for structuring programs for sequential control processes.

La lógica de control creada en estos lenguajes dicta cómo Controlador lógico programable responde a condiciones de entrada específicas, proporcionando el control preciso necesario para maquinaria compleja y flujos de producción.

Evolución y capacidades modernas

Los primeros Controlador lógico programable reemplazó los sistemas de relés cableados, ofreciendo flexibilidad y reducción del tiempo de inactividad. Los PLC actuales han evolucionado significativamente y ahora poseen características avanzadas como:

- Comunicación Integrada: Admiten protocolos industriales estándar como Ethernet/IP , PROFINET , y Modbus , facilitando una integración perfecta en redes empresariales más amplias y el Internet industrial de las cosas (IIoT).

- Procesamiento de alta velocidad: La potencia de procesamiento mejorada permite tiempos de escaneo extremadamente rápidos, cruciales para aplicaciones de control de movimiento de alta precisión.

- Escalabilidad: Los sistemas modernos suelen presentar diseños modulares basados en bastidores, lo que permite a los usuarios ampliar fácilmente el número de puntos de E/S y la potencia de procesamiento a medida que crecen los requisitos industriales.

- Funciones de seguridad integradas: Muchos PLC contemporáneos ahora incorporan hardware y software con clasificación de seguridad, que cumplen con estrictos estándares de seguridad internacionales (por ejemplo, SIL/PL) para aplicaciones de seguridad de máquinas.

Las capacidades de lo moderno. Controlador lógico programable garantizar una operación confiable, eficiente y cada vez más inteligente en todos los sectores de fabricación y control de procesos, solidificando su papel como tecnología fundamental en la era de la Industria 4.0.

English

English Español

Español عربى

عربى