Comprensión de la mecánica central de los variadores de frecuencia de bajo voltaje

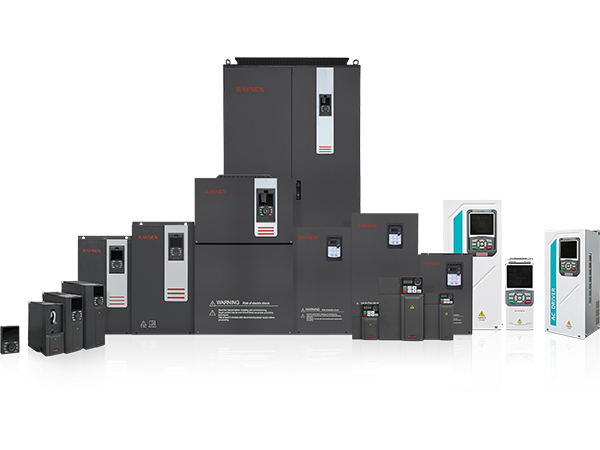

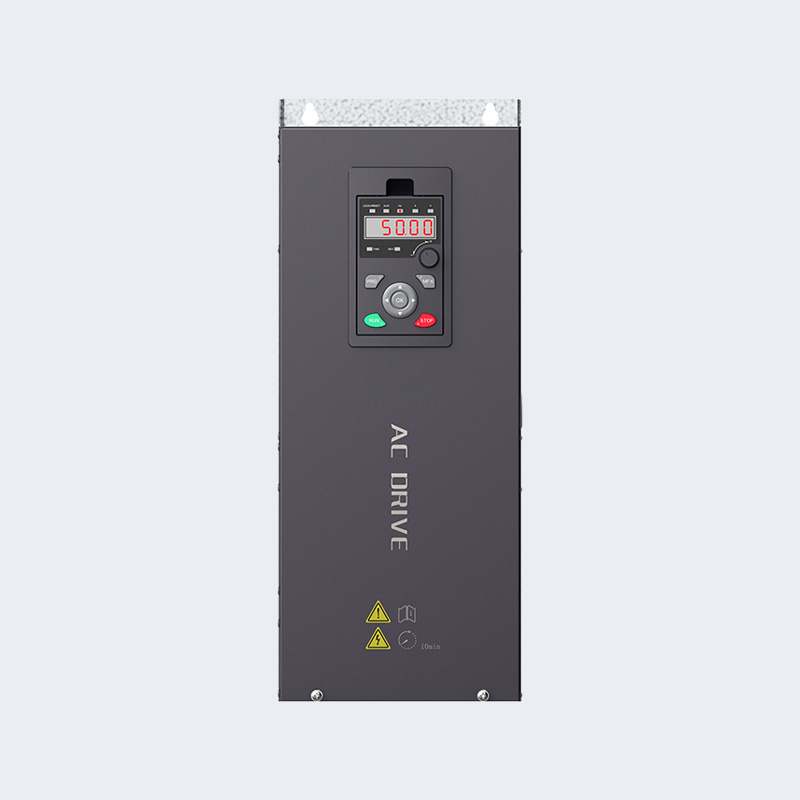

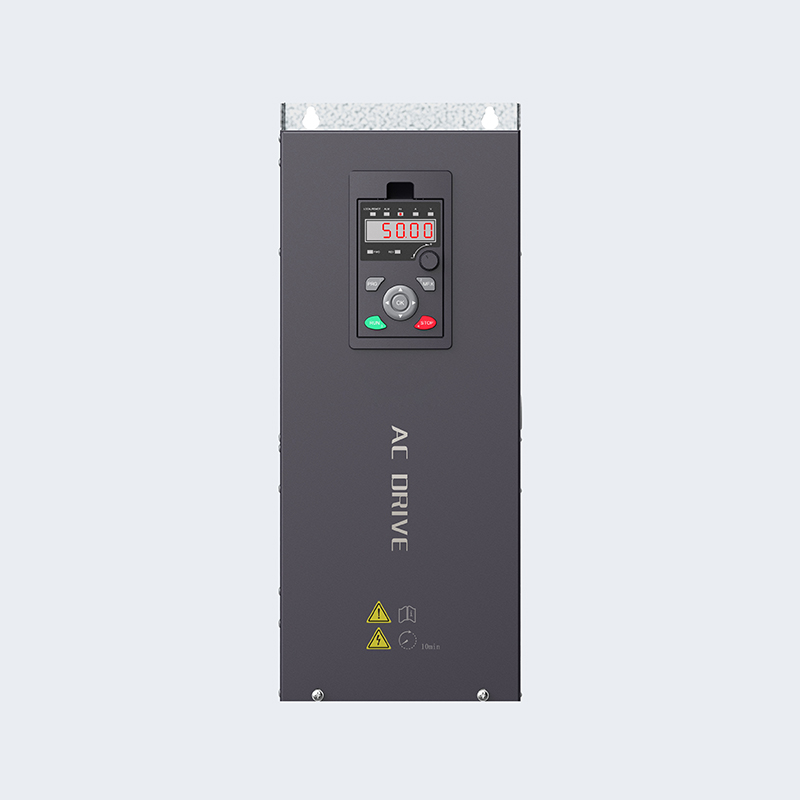

un Variador de frecuencia de bajo voltaje (VFD) es un sofisticado dispositivo electrónico de potencia diseñado para controlar la velocidad y el par de un motor de CA variando la frecuencia y el voltaje de la energía que se le suministra. Estos variadores, que normalmente funcionan dentro del rango de 230 V a 690 V, actúan como intermediarios entre el suministro eléctrico y el motor. Al convertir la energía CA de frecuencia fija en una salida de frecuencia variable, el VFD permite un control preciso sobre los procesos mecánicos, alejándose de métodos tradicionales e ineficientes como la aceleración mecánica o el arranque en línea.

La arquitectura interna principal de un VFD de bajo voltaje consta de tres etapas principales: el rectificador, el bus de CC y el inversor. El rectificador convierte la energía CA entrante en CC; el bus DC filtra y almacena esta energía; y el inversor utiliza modulación de ancho de pulso (PWM) para reconstruir una forma de onda de CA a la frecuencia deseada. Este nivel de control es esencial para la automatización moderna, donde adaptar la velocidad del motor a los requisitos de carga reales genera importantes ahorros de energía y reduce el desgaste mecánico.

Especificaciones técnicas clave y criterios de selección

Tensión operativa y potencia nominal

Al seleccionar un VFD de bajo voltaje, el factor más crítico es garantizar que el variador coincida con el voltaje de la placa de identificación y el amperaje de carga completa (FLA) del motor. La mayoría de las aplicaciones industriales utilizan sistemas de 380 V, 460 V o 480 V. Es vital dimensionar el VFD en función de la corriente (amperios) en lugar de solo en caballos de fuerza, especialmente en entornos de gran altitud o zonas de alta temperatura ambiente donde puede ser necesaria una reducción de la potencia electrónica para evitar el apagado térmico.

Modos de control y rendimiento

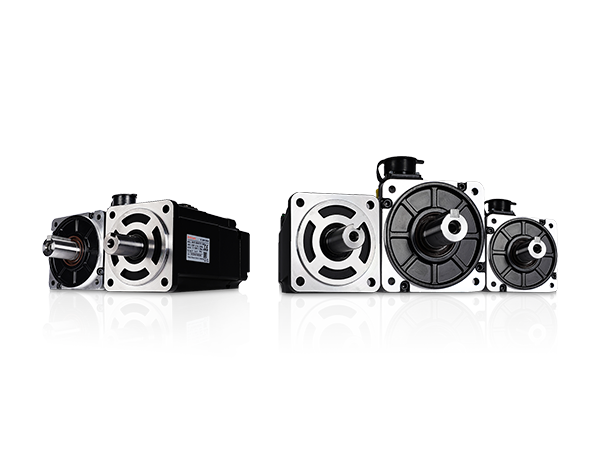

Los variadores de bajo voltaje ofrecen varias metodologías de control según la complejidad de la aplicación. El control V/Hz (Voltios por Hertz) es adecuado para bombas y ventiladores simples, mientras que el control vectorial sin sensores proporciona un par más alto a bajas velocidades para transportadores y mezcladores. Para las aplicaciones más exigentes que requieren un control preciso de la posición o del par, la opción preferida es el control vectorial de circuito cerrado mediante retroalimentación del codificador.

| unpplication Type | Característica de carga | Modo de control recomendado |

| Bombas centrífugas/ventiladores | Par variable | Control V/Hz |

| Transportadores/Extrusores | Torque constante | Vector sin sensores |

| Polipastos/Elevadores | Alto par de arranque | Vector de circuito cerrado |

Beneficios prácticos de implementar VFD de bajo voltaje

La integración de variadores de bajo voltaje en un ecosistema industrial proporciona ventajas inmediatas que van más allá de la simple regulación de la velocidad. Uno de los beneficios más impactantes es la capacidad de "arranque suave". A diferencia del arranque directo en línea (DOL), que puede consumir hasta 600-800% de la corriente nominal del motor, un VFD aumenta la frecuencia desde cero, eliminando altas corrientes de irrupción y reduciendo el efecto de "golpe de ariete" en los sistemas de tuberías.

- Optimización de energía: en aplicaciones centrífugas, reducir la velocidad del motor en solo un 20 % puede generar casi un 50 % de ahorro de energía debido a las leyes de afinidad.

- Mantenimiento reducido: al eliminar los impactos mecánicos durante el arranque y la parada, la vida útil de las correas, los cojinetes y las cajas de engranajes se prolonga significativamente.

- Automatización de procesos: Los controladores PID integrados permiten que el VFD ajuste automáticamente la velocidad basándose en la retroalimentación del sensor en tiempo real para presión, flujo o temperatura.

Mejores prácticas de instalación y mitigación de problemas comunes

La instalación adecuada es fundamental para garantizar la longevidad de un sistema VFD de bajo voltaje. Los armónicos y las interferencias electromagnéticas (EMI) son desafíos comunes. El uso de cables blindados con clasificación VFD ayuda a contener el ruido de alta frecuencia que puede interferir con la instrumentación sensible. Además, para tramos de cable largos que superen los 50 metros, se deben instalar reactores de salida o filtros dV/dt para proteger el aislamiento del motor de los picos de tensión causados por las ondas reflejadas.

La gestión térmica dentro del armario eléctrico es otra consideración crítica. Los VFD generan calor a través de sus componentes de conmutación; por lo tanto, es necesario calcular el flujo de aire requerido o implementar aire acondicionado para el gabinete para mantener una temperatura interna por debajo de 40 °C o 50 °C, según la clasificación del variador. La inspección periódica de los ventiladores de refrigeración y los disipadores de calor evitará fallos prematuros debido al sobrecalentamiento.

English

English Español

Español عربى

عربى