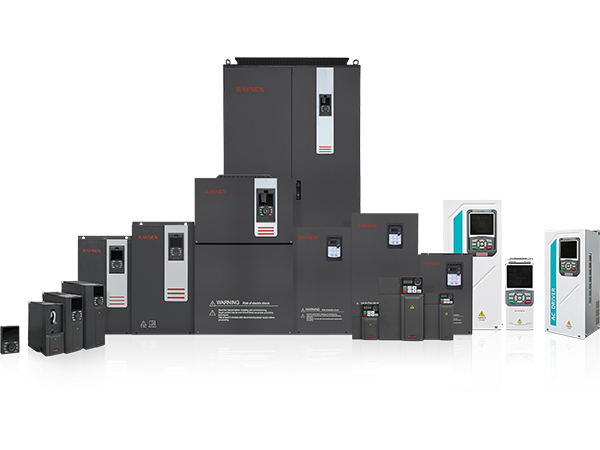

1.Introducción a unidades de doA (unidades de frecuencia variable)

En el ámbia del control industrial y la automatización modernos, pocas tecnologías han tenido un impacto tan profundo como la unidad de doA, a menudo denominadas una unidad de frecuencia variable (VFD). Estos sofisticados dispositivos electrónicos han revolucionado la foma en que se controlan los motores eléctricos, que ofrecen niveles sin precedentes de precisión, eficiencia y flexibilidad. Desde optimizar el consumo de energía en grandes plantas industriales hasta permitir movimientos intrincados en sistemas robóticos, Transmisiones de doA son un componente indispensable de innumerables aplicaciones en todo el mundo.

¿Qué es una unidad de CA (VFD)?

En su núcleo, una unidad de CA es un dispositivo electrónica de potencia que controla la velocidad y el par de un motor eléctrico de CA (corriente alterna) variando la frecuencia y el voltaje de la alimentación eléctrica suministrada al motor. A diferencia de los métodos de control de motor tradicionales que pueden depender de medios mecánicos o conmutación simple de encendido/apagado, una unidad de CA proporciona un ajuste continuo y preciso de los parámetros operativos del motor.

El término "unidad de frecuencia variable" (VFD) resalta explícitamente el mecanismo principal de control: alteración de la frecuencia de la potencia de CA. Dado que la velocidad sincrónica de un motor de CA es directamente proporcional a la frecuencia del voltaje aplicado e inversamente proporcional al número de polos, cambiar la frecuencia permite la variación de la velocidad continua. Simultáneamente, la unidad ajusta el voltaje en proporción a la frecuencia para mantener un flujo magnético constante en el motor, asegurando un funcionamiento eficiente y evitando la saturación.

¿PAGor qué son importantes las unidades de CA?

La importancia de los unidades de CA proviene de varias ventajas críticas que ofrecen sobre los métodos tradicionales de control motor:

- Eficiencia energética: Este es quizás el beneficio más significativo. Muchas aplicaciones industriales, como bombas y ventiladores, exhiben una "relación cúbica" entre la velocidad y el consumo de energía. Incluso una pequeña reducción en la velocidad del motor puede conducir a ahorros de energía sustanciales. Los unidades de CA permiten que los motores funcionen solo tan rápido como sea necesario, reduciendo drásticamente el uso de la electricidad y los costos operativos.

- Control preciso: Los unidades de CA proporcionan un control incomparable sobre la velocidad del motor, la aceleración, la desaceleración e incluso el par. Esta precisión es crucial para los procesos que requieren movimiento exacto, como sistemas de transporte, máquinas herramientas y robótica.

- Control de proceso mejorado: Al regular con precisión la velocidad del motor, los unidades de CA contribuyen a una mejor calidad del producto, residuos reducidos y una producción más consistente en las plantas de fabricación y procesamiento.

- Tensión mecánica reducida: Las capacidades de arranque y detención suaves, inherentes a las unidades de CA, eliminan las sacudidas repentinas y las corrientes de alto consumo asociadas con el inicio directo (DOL). Esto reduce significativamente el estrés mecánico en el motor, los engranajes, los rodamientos y el equipo impulsado, lo que lleva a una vida útil prolongada y un mantenimiento reducido.

- Vida útil del motor extendida: Más allá de la reducción del estrés mecánico, los unidades de CA también ofrecen características de protección contra la sobrecorriente, la sobrevoltaje, la subtensión y el sobrecalentamiento, contribuyendo aún más a la longevidad del motor.

Breve historia y evolución de unidades de CA

El concepto de variar la frecuencia para controlar la velocidad del motor de CA no es nuevo, pero su implementación práctica fue un desafío hasta el advenimiento de Power Electronics. Los primeros intentos involucraron conjuntos de motor de generador engorrosos.

El verdadero avance llegó con el desarrollo de tiristores (SCR) a mediados del siglo XX, lo que permitió las primeras unidades de frecuencia variable electrónica. Sin embargo, estos primeros unidades fueron grandes, ineficientes y, a menudo, limitadas en sus capacidades de control.

Los años setenta y 80 vieron avances significativos con la introducción de tiristores de apagado (GTO) y transistores bipolares de puerta aislados (IGBT) posteriores. Los IGBT, en particular, revolucionaron la tecnología de accionamiento de CA debido a sus altas velocidades de cambio, pérdidas más bajas y facilidad de control. Esto permitió el desarrollo de unidades más compactas, eficientes y sofisticadas capaces de utilizar técnicas como la modulación de ancho de pulso (PWM) para generar formas de onda de salida casi sinusoidales.

Hoy en día, las transmisiones de CA son dispositivos inteligentes altamente integrados que incorporan microprocesadores avanzados, algoritmos de control sofisticados (como el control de vectores y el control de torque directo) y las capacidades de comunicación. Continúan evolucionando, volviéndose más pequeños, más potentes, más eficientes energéticamente y cada vez más integrados en el paisaje más amplio de IoT industrial (Internet de las cosas) e inteligencia de fabricación. Esta evolución continua subraya su papel vital en la configuración del futuro de la automatización industrial y la gestión de la energía.

2. Cómo funcionan el AC Drives

Para apreciar realmente el poder y la versatilidad de los unidades de CA, es esencial comprender los principios fundamentales detrás de su operación. Si bien la electrónica interna puede ser compleja, el proceso del núcleo implica convertir la potencia de CA entrante en DC, y luego convertirla nuevamente en potencia de CA de voltaje variable de frecuencia variable adaptada para el motor. Esta conversión ocurre en varias etapas distintas:

Componentes básicos de una unidad de CA

La mayoría de los unidades de CA, independientemente de su tamaño o complejidad, comparten una arquitectura común que comprende cuatro etapas principales:

- Etapa del rectificador: Convierte la potencia de CA de voltaje fijo entrante en frecuencia fija a potencia de CC.

- BUS DC (o enlace DC): Almacena y suaviza el voltaje de CC del rectificador.

- Etapa del inversor: Convierte la potencia de CC del bus de nuevo en potencia de CA de voltaje variable de frecuencia variable para el motor.

- Circuito de control: El "cerebro" de la unidad, responsable de administrar todas las otras etapas, monitorear las entradas y ejecutar algoritmos de control.

Etapa del rectificador: Convertir CA a DC

El primer paso en la operación de una unidad de CA es transformar el voltaje de la línea de CA entrante en un voltaje de CC. Esto generalmente se logra usando un rectificador de puente de diodo .

- Para unidades monofásicas, se usa un rectificador de puente de onda completa con cuatro diodos.

- Para las unidades trifásicas, un rectificador de puente de seis diodos es común, rectificando las tres fases del suministro de CA entrante.

La salida del rectificador es un voltaje de CC pulsante. Si bien algunos unidades de alto rendimiento o especializadas pueden usar rectificadores activos de front-end (AFE) (que también pueden alimentar la energía a la red y reducir los armónicos), el rectificador de diodos básico es el más frecuente para su simplicidad y rentabilidad.

BUS DC: suavizando el voltaje de CC

Después del rectificador, el voltaje de CC pulsante ingresa al Autobús DC , también conocido como el enlace DC. Esta etapa consiste principalmente en grande condensadores . Estos condensadores cumplen varias funciones críticas:

- Alisar el voltaje de CC: Filtran la ondulación de la DC rectificada, proporcionando un voltaje de CC relativamente suave y estable para la etapa del inversor.

- Almacenamiento de energía: Actúan como un depósito de energía, proporcionando corriente instantánea al inversor durante los cambios de carga repentina y absorbiendo la energía regenerativa del motor durante la desaceleración.

- Aumento de voltaje (opcional): En algunos diseños, particularmente para unidades que funcionan con voltajes de entrada más bajos, un convertidor DC-DC opcional podría estar presente aquí para aumentar el voltaje.

El voltaje en el bus de CC es típicamente más alto que el pico del voltaje de la línea de CA entrante (por ejemplo, para una entrada de CA de 400 V, el voltaje del bus de CC será de alrededor de 540-560V DC).

Etapa del inversor: convertir DC a AC de frecuencia variable

Esta es la etapa más dinámica y crítica de la unidad de CA. El inversor toma el voltaje de CC suave del bus de CC y lo convierte en potencia de CA con voltaje variable y, de manera crucial, frecuencia variable. Los inversores modernos usan principalmente Transistores bipolares de puerta aislados (IGBTS) como interruptores electrónicos de alta velocidad.

Los IGBT se organizan en una configuración específica (típicamente seis IGBT para una salida trifásica) y se encienden y apagan rápidamente en una secuencia precisa. Al controlar el tiempo y la duración de estas acciones de conmutación, el inversor puede sintetizar una forma de onda de CA.

Circuito de control: el cerebro de la unidad

El circuito de control es la inteligencia detrás de la unidad de CA. Por lo general, se compone de un potente microprocesador o procesador de señal digital (DSP) junto con la memoria asociada, los puertos de entrada/salida (E/S) e interfaces de comunicación. Este circuito realiza varias funciones vitales:

- Recibir comandos: Interpreta los comandos de los operadores (a través de teclados, HMIS), PLC u otros sistemas de control (por ejemplo, referencia de velocidad, comandos de inicio/parada).

- Monitoreo de comentarios: Continuamente monitorea la corriente del motor, el voltaje, la temperatura y, a veces, la velocidad (si se usa un codificador) para garantizar una operación segura y óptima.

- Ejecución de algoritmos de control: Según la velocidad y el par deseados, calcula los patrones de conmutación precisos para los IGBT en el inversor.

- Protección: Implementa varias características de protección contra fallas como sobrecorriente, sobrevoltaje, subvoltaje, sobrecalentamiento y sobrecarga del motor.

- Comunicación: Gestiona la comunicación con sistemas externos utilizando diversos protocolos industriales.

Técnica PWM (modulación de ancho de pulso)

La técnica primaria utilizada por los circuitos de control para crear la frecuencia de frecuencia variable y de voltaje de CA del bus de CC es Modulación de ancho de pulso (PWM) . Así es como funciona:

- Voltaje de CC fijo: El inversor recibe un voltaje de CC fijo del bus de CC.

- Cambio rápido: Los IGBT en el inversor se encienden y apagan rápidamente a una frecuencia muy alta (la "frecuencia portadora", típicamente varios kilohertz).

- Ancho de pulso variable: En lugar de variar el voltaje de CC directamente, el circuito de control varía el ancho de los pulsos a tiempo para los IGBT.

- Sintetizando AC:

- Para crear un más alto Voltaje (Promedio de RMS), los pulsos se hacen más amplios (los IGBT están "activados" por una duración más larga).

- Para crear un Voltaje , los pulsos se hacen más estrechos.

- Para crear un más alto frecuencia , la secuencia de pulsos se repite más rápidamente.

- Para crear un frecuencia , la secuencia de pulsos se repite menos rápidamente.

Al modular con precisión el ancho y la frecuencia de estos pulsos de CC, el inversor sintetiza una serie de pulsos de voltaje de CC "picados" que, cuando se alimentan con los devanados del motor inductivo, se aproximan una forma de onda sinusoidal suave. La inductancia del motor actúa como un filtro natural, suavizando estos pulsos y permitiendo que el motor responda como si recibiera una verdadera onda sinusoidal, aunque con cierto contenido armónico.

3. Beneficios clave del uso de unidades de CA

La adopción generalizada de unidades de CA no es simplemente una tendencia tecnológica; Es un resultado directo de los beneficios significativos y tangibles que ofrecen en un vasto espectro de aplicaciones industriales y comerciales. Estas ventajas a menudo se traducen directamente en costos operativos reducidos, una mejor productividad y una mayor confiabilidad del sistema.

Eficiencia energética y ahorro de costos

Este es posiblemente el beneficio más convincente de las unidades de CA, especialmente para aplicaciones que involucran cargas de par variables como bombas, ventiladores y compresores.

- Consumo de energía optimizado: A diferencia de los métodos tradicionales donde los motores funcionan a toda velocidad, independientemente de la demanda (a menudo desperdiciando energía a través de válvulas o amortiguadores de aceleración), los unidades de CA permiten que la velocidad del motor coincida con precisión los requisitos de carga. Para cargas centrífugas, el consumo de energía es proporcional al cubo de la velocidad ( P ∝ norte 3 ). Esto significa que incluso una pequeña reducción en la velocidad puede conducir a un ahorro dramático de energía. Por ejemplo, reducir la velocidad del motor en solo un 20% puede dar como resultado aproximadamente un 50% de ahorro de energía.

- Reducción de la demanda máxima: Las capacidades de arranque suave (discutidas a continuación) reducen las corrientes altas de entrada asociadas con los inicios directos en línea (DOL), lo que ayuda a administrar los cargos máximos de demanda de electricidad.

- Incentivos gubernamentales: Muchas regiones ofrecen incentivos o reembolsos para las empresas que implementan tecnologías de eficiencia energética como unidades de CA, mejorando aún más el retorno de la inversión.

Estos ahorros de energía se traducen directamente en reducciones significativas en los costos operativos a lo largo de la vida útil del equipo, lo que a menudo conduce a períodos de recuperación muy rápidos para la inversión de impulso.

Control preciso de velocidad del motor

Una de las funciones fundamentales de una unidad de CA es su capacidad para controlar con precisión la velocidad de rotación del motor.

- Variación de velocidad infinita: A diferencia de los motores de velocidad múltiple o las cajas de cambios mecánicas que ofrecen pasos de velocidad discretos, los transmisiones de CA proporcionan un control de velocidad continuo y sin pasos desde prácticamente cero RPM hasta, a veces, más allá de la velocidad nominal del motor.

- Precisión y repetibilidad: Las unidades modernas, especialmente aquellas que utilizan métodos de control avanzados como el control del vector, pueden mantener la velocidad con alta precisión, incluso en diferentes condiciones de carga. Esto es crítico para los procesos que requieren tiempo y posicionamiento exactos.

Control de procesos mejorado

La capacidad de controlar con precisión la velocidad del motor tiene un impacto directo y profundo en el rendimiento general del proceso.

- Calidad mejorada del producto: En aplicaciones como extrusores, mezcladores o manejo web, velocidad consistente y controlada conduce a una calidad de producto uniforme, menos defectos y chatarra reducida.

- Rendimiento optimizado: Los procesos se pueden sintonizar finamente para maximizar las tasas de producción sin comprometer el equipo de calidad o estresante.

- Ruido reducido y vibración: Al operar motores a velocidades óptimas, los unidades de CA pueden minimizar el ruido y la vibración mecánicos, lo que contribuye a un entorno operativo más estable y cómodo.

- Control de circuito cerrado: Cuando se integran con los sensores y los controladores PID (a menudo integrados en la unidad), las unidades de CA pueden ajustar automáticamente la velocidad del motor para mantener los puntos de ajuste para parámetros como presión, flujo, temperatura o nivel de líquido.

Tensión mecánica reducida en motores y equipos

El inicio directo en línea de motores eléctricos crea importantes tensiones mecánicas y eléctricas. Las unidades de CA mitigan estos problemas de manera efectiva.

- Inicio y detención suave: En lugar de aplicar instantáneamente el voltaje completo, una unidad de CA aumenta gradualmente el voltaje y la frecuencia, lo que permite que el motor se acelere suavemente. Del mismo modo, puede desacelerar el motor suavemente. Esto elimina la carga repentina de choque en componentes mecánicos (cajas de cambios, acoplamientos, correas, rodamientos) y los devanados del motor.

- Picos de torque reducidos: La aceleración suave evita los altos picos de torque que pueden dañar la maquinaria conducida.

Vida útil del motor extendida

Al reducir el estrés mecánico y proporcionar protección integral, los unidades de CA contribuyen significativamente a la longevidad de los motores eléctricos y los equipos asociados.

- Temperaturas de funcionamiento más bajas: Ejecutar motores a velocidades optimizadas y sin sobretensiones de corriente excesiva reduce la generación de calor, lo cual es un factor importante en la degradación del aislamiento motor.

- Características de protección: Las unidades de CA incorporan numerosas funciones de protección como:

- Protección contra sobrecorriente: Previene el daño de la corriente del motor excesiva.

- Protección de sobretensión/subtensión: Protege la unidad y el motor desde las fluctuaciones de voltaje de línea.

- Protección de sobrecarga del motor: Evita que el motor funcione más allá de sus límites térmicos.

- Protección de pérdida de fase: Detecta y reacciona a las faltantes fases de entrada o salida.

- Prevención de puestos: Evita que el motor estance y dibuje la corriente excesiva.

- Protección contra la falla a tierra: Detecta la fuga de corriente al suelo.

Estas características evitan fallas catastróficas, reducen el tiempo de inactividad no programado y extienden la vida operativa de valiosos activos.

Capacidades de arranque y detención suave

Como se mencionó, este es un beneficio distinto y muy valioso.

- Aceleración suave: La unidad controla la velocidad a la que el motor se acelera, lo que permite un aumento gradual y controlado en la velocidad. Esto es crucial para aplicaciones que involucran materiales delicados, líquidos que podrían desorden o sistemas donde los movimientos repentinos son indeseables.

- Desaceleración suave: Del mismo modo, la unidad puede llevar el motor a una parada controlada, evitando el choque mecánico y asegurando una transición suave. Esto es particularmente útil en aplicaciones de alta inercia o donde se requiere una parada precisa.

- Eliminación de la corriente de entrada: Los motores directos sobre línea dibujan una corriente de entrada muy alta (generalmente 6-8 veces su corriente de carga completa) al inicio. Los unidades de CA eliminan esto aumentando gradualmente la corriente, lo que reduce el estrés en el sistema de suministro eléctrico, los interruptores de circuitos y los cables.

En resumen, los beneficios de los impulsos de CA se extienden mucho más allá del simple control de velocidad, que abarca un ahorro de energía significativo, una eficiencia operativa mejorada, un mantenimiento reducido y una vida útil prolongada de equipos, lo que los convierte en una piedra angular de las estrategias modernas de automatización industrial y gestión de energía.

4. Aplicaciones de unidades de CA

La versatilidad y los numerosos beneficios de los impulsos de CA han llevado a su adopción generalizada en prácticamente todos los sectores industriales y comerciales. Su capacidad para controlar con precisión la velocidad y el torque del motor los hace indispensables para optimizar los procesos, ahorrar energía y mejorar la confiabilidad del sistema en una variedad diversa de aplicaciones.

Bombas, ventiladores y compresores

Esta categoría representa una de las aplicaciones más grandes e impactantes para unidades de CA, principalmente debido a los ahorros de energía significativos que proporcionan.

- Zapatillas: En las plantas de tratamiento de agua, los sistemas HVAC y la transferencia de fluidos industriales, las bombas a menudo operan bajo una demanda variable. En lugar de usar válvulas mecánicas de estrangulamiento para reducir el flujo (que desperdicia energía al mantener la velocidad de la bomba completa), una unidad de CA ajusta la velocidad del motor de la bomba para entregar precisamente el flujo o presión requerida. Esto da como resultado un ahorro de energía sustancial, un desgaste reducido en las válvulas y las tuberías, y una mejor regulación de presión.

- Fans: Similar a las bombas, los ventiladores industriales y los sopladores (por ejemplo, en sistemas de ventilación, manejadores de aire, torres de enfriamiento) se benefician enormemente del control de velocidad variable. Al ralentizar el ventilador cuando se necesita menos flujo de aire, CA los unidades reducen drásticamente el consumo de energía y los niveles de ruido.

- Compresores: En los sistemas de aire comprimido, los unidades de CA pueden igualar la salida del compresor con la demanda de aire, evitando los ciclos de carga/descarga constantes o la caída, ahorrando así energía y reduciendo el desgaste en los componentes del compresor.

Sistemas transportadores

Los unidades de CA son fundamentales para la operación eficiente de los sistemas transportadores en fabricación, logística y manejo de materiales.

- Inicio/parada controlados: El inicio y la detención suaves protegen productos valiosos de los movimientos discordantes y reducen el estrés en los cinturones, engranajes y motores, extendiendo la vida útil del equipo.

- Velocidad variable para el rendimiento: La velocidad se puede ajustar con precisión para coincidir con las tasas de producción, diferentes tipos de productos o pasos de proceso específicos. Esto garantiza el flujo de material suave y previene los cuellos de botella.

- Balancio de carga: En los sistemas transportadores de múltiples motores, las transmisiones de CA se pueden coordinar para compartir la carga de manera uniforme, evitando que un motor se sobrecargue.

Sistemas HVAC

Los sistemas de calefacción, ventilación y aire acondicionado (HVAC) en edificios comerciales, hospitales e instalaciones industriales son importantes consumidores de energía. Las unidades de CA juegan un papel crucial en la optimización de su eficiencia.

- Sistemas de volumen de aire variable (VAV): Los impulsos de los ventiladores de suministro y retorno permiten que el flujo de aire se controle con precisión en función de la demanda del edificio, en lugar de operar ventiladores a toda velocidad todo el tiempo.

- Bombas de enfriadores y torres de enfriamiento: La optimización de la velocidad de las bombas para el agua fría y el agua del condensador, así como los ventiladores de la torre de enfriamiento, conduce a un ahorro significativo de energía y una mejor regulación de la temperatura.

- Comodidad mejorada: El control preciso sobre el flujo de aire y el flujo de agua contribuye a ambientes interiores más estables y cómodos.

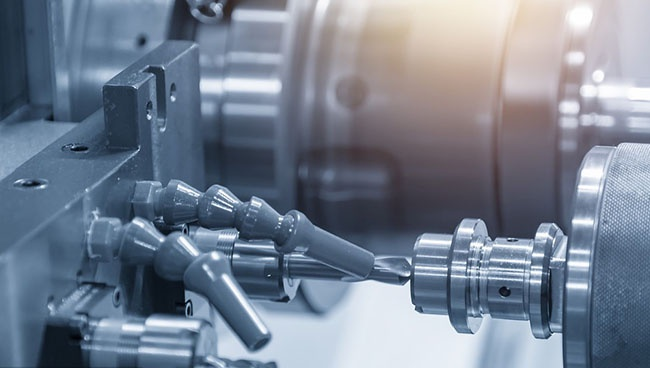

Automatización industrial

Los unidades de CA están en el corazón de muchos procesos de fabricación automatizados, proporcionando el control de movimiento necesario para la precisión y la sincronización.

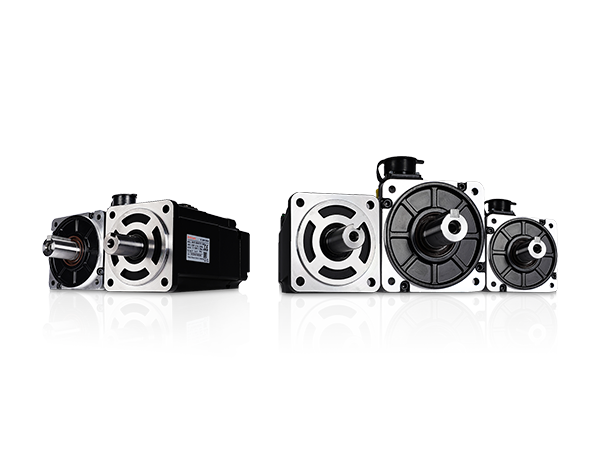

- Máquinas herramientas: Desde máquinas CnorteC hasta tumbas y máquinas de fresado, los unidades de CA proporcionan un control de velocidad del huso preciso y un posicionamiento preciso del eje.

- Robótica: El control altamente dinámico y preciso de las articulaciones de los robots requiere un control motor sofisticado, a menudo administrado por unidades de servo de CA especializadas.

- Maquinaria de embalaje: Los movimientos sincronizados de transportadores, rellenos, selladores y etiquetadores son críticos para líneas de embalaje eficientes, todos habilitados por unidades de CA coordinadas.

- Maquinaria textil: El control preciso de la tensión del hilo y la velocidad de la tela es esencial para la producción de calidad, lo que hace que los discos de CA sean invaluables en este sector.

Sistemas de energía renovable (turbinas eólicas, energía solar)

La tecnología AC Drive es esencial para aprovechar y convertir fuentes de energía renovable en electricidad utilizable.

- Turbinas eólicas: En las turbinas eólicas de velocidad variable modernas, los unidades de CA (o convertidores) se utilizan para convertir la salida de frecuencia variable del generador (que cambia con la velocidad del viento) en una frecuencia de cuadrícula fija (por ejemplo, 50 Hz o 60 Hz). Esto maximiza la captura de energía en una variedad de condiciones de viento.

- Energía solar (inversores fotovoltaicos): Si bien a menudo se llaman "inversores", estos dispositivos realizan fundamentalmente una función similar a la etapa de inversor de una unidad de CA, convirtiendo la salida de CC de los paneles solares en potencia de CA compatible con la cuadrícula. Muchos también incluyen características para el seguimiento máximo de Power Point (MPPT) para optimizar la cosecha de energía.

Vehículos eléctricos (EV)

El mercado en rápida expansión para vehículos eléctricos se basa en gran medida en la tecnología avanzada de accionamiento de CA.

- Inversores de tracción: El "controlador de motor" o "inversor de tracción" en un EV es esencialmente un disco de CA sofisticado. Convierte la alimentación de CC del paquete de batería en energía de CA de voltaje variable de frecuencia variable para conducir el motor de tracción eléctrica.

- Frenado regenerativo: Los unidades de CA permiten el frenado regenerativo, donde el motor eléctrico actúa como generador durante la desaceleración, convirtiendo la energía cinética en energía eléctrica para recargar la batería, mejorando significativamente la eficiencia y el rango.

- Control preciso: Las unidades proporcionan una aceleración suave, un control de velocidad preciso y una entrega de energía eficiente, contribuyendo al rendimiento y la experiencia de conducción de los vehículos eléctricos.

La gran amplitud de estas aplicaciones subraya el papel transformador que juegan las uniones AC para permitir la eficiencia, el control y la innovación en una amplia gama de industrias, lo que los convierte en una piedra angular de la transmisión y automatización de energía moderna.

5. Seleccionar la unidad de CA correcta

Elegir la unidad de CA apropiada para una aplicación específica es un paso crucial que afecta directamente el rendimiento del sistema, la eficiencia, la confiabilidad y el costo general. Un desajuste entre la unidad y la aplicación puede conducir a un bajo rendimiento, falla prematura o gastos innecesarios. Varios factores clave deben considerarse cuidadosamente durante el proceso de selección.

Requisitos de voltaje y corriente del motor

Esta es la verificación de compatibilidad más fundamental. Las clasificaciones de voltaje de entrada y entrada de la unidad de CA deben coincidir con el suministro eléctrico y la clasificación de voltaje del motor, respectivamente.

- Voltaje de entrada: ¿La unidad necesita operar con energía monofásica o trifásica? ¿Cuál es el voltaje de línea nominal (por ejemplo, 230V, 400V, 480V, 690V CA)?

- Voltaje de salida: El rango de voltaje de salida de la unidad debe ser compatible con el voltaje nominal del motor.

- Amperios de carga completa del motor (FLA): La calificación de corriente de salida continua de la unidad debe ser igual o mayor que el amperaje de carga completa del motor. A menudo se recomienda seleccionar una unidad con una calificación de corriente ligeramente más alta que el motor, especialmente para aplicaciones exigentes o aquellas con potencial de sobrecarga.

Calificación de potencia (clasificación KW)

Si bien a menudo se usa como criterio de selección primaria, las clasificaciones de potencia coincidente (HP) o kilovatio (kW) por sí solas no siempre es suficiente. Es un buen punto de partida, pero la corriente y el tipo de aplicación son más críticos.

- Partido estándar: Para aplicaciones de propósito general, una unidad con la misma calificación HP/KW que el motor a menudo se selecciona.

- Desarrollo: Tenga en cuenta que algunos fabricantes publican clasificaciones de la unidad basadas en cargas de "torque constante" o "torque variable". Para aplicaciones de torque constantes (por ejemplo, transportadores, extrusoras), la unidad es posible que deba ser de gran tamaño en comparación con una aplicación de torque variable (por ejemplo, ventiladores, bombas) del mismo motor HP. Los factores ambientales (temperatura, altitud) también pueden requerir la reducción.

- Factor de servicio: Considere el factor de servicio del motor. Si bien una unidad protege contra la sobrecarga, es importante comprender cuánto margen de sobrecarga tiene el motor.

Requisitos específicos de la aplicación (torque, rango de velocidad)

La naturaleza de la carga es primordial en la selección de la unidad. Diferentes aplicaciones tienen distintas características de torque y velocidad.

- Tipo de carga:

- Torque variable: (por ejemplo, ventiladores, bombas centrifugales) El requisito de torque aumenta con el cuadrado de la velocidad ( T ∝ N 2 ). Estas aplicaciones son generalmente más fáciles de mayor en la unidad.

- Torque constante: (por ejemplo, transportadores, bombas de desplazamiento positivo, mezcladores, extrusoras) El requisito de par permanece relativamente constante en todo el rango de velocidad. Estas aplicaciones son más exigentes en la unidad.

- Potencia constante: (por ejemplo, los husos de la máquina herramienta a altas velocidades) El torque disminuye a medida que aumenta la velocidad.

- Torque de inicio: ¿La aplicación requiere un alto par de arranque (por ejemplo, transportadores muy cargados)? Algunas unidades son más adecuadas para las demandas de torque de alta calificación.

- Rango de velocidad: ¿Cuál es la velocidad de funcionamiento mínimo y máxima requerida? ¿La aplicación requiere operación a velocidades muy bajas, o incluso velocidad cero con un par completo?

- Dinámica: ¿La aplicación requiere aceleración/desaceleración rápida o arranque/paradas frecuentes? Esto afecta los requisitos de gestión térmica y frenado de la unidad.

- Frenado: ¿Se requiere frenado dinámico o frenado regenerativo para detener o desacelerar rápidamente una carga de alta inercia? Si es así, la unidad debe admitir estas características, y pueden ser necesarias resistencias de frenado externas o unidades regenerativas.

Consideraciones ambientales (temperatura, humedad, polvo)

El entorno operativo puede afectar significativamente la vida útil y el rendimiento de la unidad.

- Temperatura ambiente: Las unidades generalmente se clasifican para operar dentro de un rango de temperatura específico (por ejemplo, 0 ∘ C to 4 0 ∘ C or 5 0 ∘ C ). Operar por encima de este rango a menudo requiere la reducción de la unidad o el enfriamiento activo del recinto.

- Humedad: La alta humedad puede conducir a la condensación y la corrosión. Las unidades deben seleccionarse con recubrimientos protectores apropiados o colocarse en entornos climáticos controlados.

- Polvo/partículas: Los ambientes polvorientos o sucios requieren unidades con clasificaciones de IP (protección de ingreso) más altas o recintos sellados.

- Vibración: La vibración excesiva puede dañar los componentes internos.

- Altitud: A altitudes más altas, el aire es más delgado, reduciendo la eficiencia de enfriamiento de la unidad. La reducción puede ser necesaria.

Protocolos de comunicación (Modbus, Ethernet/IP, Profinet, etc.)

Los entornos industriales modernos dependen en gran medida de las redes de comunicación. La unidad debe integrarse perfectamente con el sistema de control existente.

- Protocolos estándar: Los protocolos comunes de comunicación industrial incluyen Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, Canopen y Profibus.

- Compatibilidad del sistema de control: Asegúrese de que la unidad seleccionada admite el protocolo utilizado por su sistema PLC, HMI o SCADA. Esto permite el control remoto, el monitoreo, el diagnóstico y los ajustes de parámetros.

Tipos de recinto (clasificaciones de NEMA / clasificaciones de IP)

El recinto de la unidad protege sus componentes internos del medio ambiente. El nivel de protección requerido se especifica mediante clasificaciones NEMA (Asociación Nacional de Fabricantes Eléctricos) en las clasificaciones de Norteamérica o IP (protección de ingreso) a nivel internacional.

- Calificaciones de NEMA: Las clasificaciones comunes incluyen NEMA 1 (propósito general, interior), NEMA 12 (polvo, a prueba de goteo, interior), NEMA 4/4x (resistente a la intemperie, resistente a la corrosión, interior/exterior), etc.

- Calificaciones de IP: El primer dígito indica protección contra sólidos (polvo), y el segundo dígito indica protección contra líquidos (agua). Por ejemplo, IP20 (protección básica de los dedos), IP54 (protegido por polvo, a prueba de salpicaduras), IP65 (polvo, a prueba de chorro), IP66 (polvo, a prueba de jet a prueba de chorro).

Elegir el recinto correcto asegura que la unidad funcione de manera confiable en su ubicación prevista y cumple con los estándares de seguridad. La consideración cuidadosa de todos estos factores durante el proceso de selección asegurará que la unidad de CA funcione de manera óptima, brinde los beneficios esperados y proporcione una vida útil larga y sin problemas.

6. Programación y configuración

Una vez que una unidad de CA ha sido seleccionada e instalada físicamente, el siguiente paso crítico es programarlo y configurarla para que coincida con los requisitos específicos del motor y la aplicación. Este proceso implica establecer varios parámetros que dicten cómo funciona la unidad, cómo interactúa con el motor y cómo se comunica con los sistemas de control externos. Si bien los parámetros y la interfaz exactos pueden variar ligeramente entre los fabricantes (por ejemplo, Siemens, ABB, Rockwell, Schneider Electric), los conceptos centrales siguen siendo consistentes.

Parámetros y configuraciones básicos

Cada unidad de CA requiere un conjunto de parámetros fundamentales para configurar antes de que pueda operar el motor de manera segura y efectiva. Estos generalmente incluyen:

- Voltaje nominal del motor: El voltaje operativo nominal del motor (por ejemplo, 400V).

- Corriente nominal del motor (FLA): La clasificación de amperios de carga completa del motor.

- Frecuencia nominal del motor: La frecuencia base del motor (por ejemplo, 50 Hz para Europa, 60 Hz para América del Norte).

- Velocidad con clasificación del motor (RPM): La velocidad sincrónica o nominal del motor a la frecuencia nominal.

- Potencia con clasificación del motor (KW/HP): La clasificación de potencia de salida del motor.

- Postes de motor: El número de postes magnéticos en el motor (generalmente derivado de la velocidad y frecuencia nominal, por ejemplo, para el motor de 50 Hz y 4 polos es de 1500 rpm).

- Tipo de aplicación: Seleccionar entre "Torque variable" (ventiladores, bombas) o "torque constante" (transportadores, mezcladores) a menudo optimiza los algoritmos de control interno de la unidad y la configuración de protección.

- Modo de control: Esto determina cómo la unidad controla el motor. Los modos comunes incluyen:

- V/Hz (voltios por hertz): El modo más común y más simple, adecuado para aplicaciones de uso general como ventiladores y bombas. Mantiene una relación constante entre el voltaje y la frecuencia.

- Control de vector sin sensor (SVC) / Vector de bucle abierto: Proporciona un mejor control de torque a velocidades más bajas y una regulación de velocidad mejorada sin necesidad de un codificador de motor.

- Control de vector de circuito cerrado / Control de vector de flujo: Requiere un codificador en el motor para la velocidad precisa y el control de posición, a menudo utilizado en aplicaciones de alto rendimiento como máquinas herramientas o robótica.

- Control de par directo (DTC): Un método de control patentado (por ejemplo, de ABB) ofrece una respuesta de torque y velocidad muy rápida y precisa, a menudo sin un codificador.

Tiempos de aceleración y desaceleración de la rampa

Estos parámetros son cruciales para el funcionamiento del motor suave y controlado y para proteger equipos mecánicos.

- Tiempo de aceleración: Define cuánto tiempo tarda el motor en aumentar desde la velocidad cero (o la velocidad mínima) a su velocidad objetivo. Un tiempo de rampa más largo reduce el estrés mecánico y la corriente de incrustación.

- Tiempo de desaceleración: Define cuánto tiempo tarda el motor en aumentar de su velocidad actual a velocidad cero (o velocidad mínima). Los tiempos de desaceleración más largos reducen el estrés mecánico, pero pueden requerir un frenado dinámico si la carga tiene alta inercia y debe detenerse rápidamente.

Establecer estos tiempos demasiado cortos puede causar altas corrientes, choque mecánico e incluso viajes de transmisión. Establecer demasiado tiempo puede retrasar la respuesta del proceso.

Configuración de control de par

Para las aplicaciones donde la regulación de par es crítica, las unidades ofrecen varias configuraciones:

- Límites de par: Establecer límites de torque máximo y mínimo para proteger el equipo impulsado o evitar el daño del motor.

- Boost de par (V/Hz): Proporcionando un pequeño aumento de voltaje a frecuencias más bajas para superar la caída de impedancia inherente del motor, lo que ayuda a mantener el par al inicio y las bajas velocidades, especialmente para cargas de torque constantes.

- Compensación de deslizamiento: En el modo V/HZ, ajustar la frecuencia de salida en función del deslizamiento del motor para mantener una velocidad más precisa bajo cargas variables.

- Control de frenado:

- Frenado de inyección de CC: Aplicando una corriente de CC a los devanados del motor para crear un campo magnético estacionario, deteniendo rápidamente el motor. Utilizado para una parada rápida sin resistencias externas.

- Frenado dinámico: Disipar la energía regenerativa del motor (durante la desaceleración de las cargas de alta inercia) a través de una resistencia de frenado externa conectada al bus de CC. Esto permite una desaceleración más rápida y controlada.

- Frenado regenerativo: Alimentar la energía regenerativa nuevamente en la fuente de alimentación principal, a menudo lograda con unidades de front-end activas (AFE).

Control PID

Muchos unidades de CA modernas incluyen controladores de derivación proporcional incorporada (PID). Esto permite que la unidad regule directamente las variables de proceso sin necesidad de un PLC externo para bucles de control simples.

- Variables de proceso: La unidad puede monitorear la retroalimentación de un sensor (por ejemplo, transductor de presión, medidor de flujo, sensor de temperatura) y ajustar la velocidad del motor para mantener un punto de ajuste.

- Puntos de ajuste: El valor deseado para la variable de proceso.

- Parámetros de ajuste (P, I, D): Ajustar estos parámetros permite que el impulso responda con precisión y estable a las desviaciones desde el punto de ajuste, evitando la oscilación o la respuesta lenta. Esto es común en aplicaciones de bomba y ventilador donde se debe mantener una presión o flujo constante.

Configuración de comunicación

Para la integración en un sistema de control más grande, la configuración de los parámetros de comunicación es esencial.

- Selección de protocolo: Elegir el protocolo correcto de comunicación industrial (por ejemplo, Modbus RTU, Ethernet/IP, Profinet).

- Dirección de red: Asignando una dirección única a la unidad en la red.

- Velocidad de baudios/tasa de datos: Establecer la velocidad de comunicación.

- Mapeo de datos: Se puede acceder a la definición de los parámetros de la unidad (por ejemplo, referencia de velocidad, velocidad real, corriente, alarmas) a través de la red y dónde se asignan en el PLC o HMI.

Uso de teclados, HMI e interfaces de software

La programación y la configuración se pueden realizar a través de varias interfaces:

- Teclado/pantalla incorporado: La mayoría de las unidades tienen un teclado local y una pequeña pantalla LCD para la entrada y monitoreo de parámetros básicos. Esto es conveniente para encargar unidades individuales o hacer ajustes menores.

- Interfaces de máquina humana (HMIS): Para sistemas más complejos, un panel HMI dedicado puede proporcionar una interfaz gráfica para configurar parámetros, estado de monitoreo y solución de problemas.

- Software basado en PC: Los fabricantes proporcionan herramientas sofisticadas de software que se conectan a la unidad a través de puertos USB, Ethernet o serie. Estas herramientas ofrecen:

- Interfaz gráfica: Navegación más fácil y gestión de parámetros.

- Carga/descarga de parámetros: Guardar configuraciones y copiarlas en múltiples unidades.

- Grabación de tendencias: Registro de datos operativos a lo largo del tiempo para el análisis.

- Herramientas de diagnóstico: Capacidades de solución de problemas avanzadas.

- Wizards: Procedimientos de configuración guiados para aplicaciones comunes.

La programación y la configuración adecuadas aseguran que la unidad de CA funcione según lo previsto, ofrece una eficiencia óptima y se integra perfectamente en la arquitectura de automatización general. Es un paso crucial que afecta directamente el éxito de la aplicación.

7. Instalación y cableado

La instalación y el cableado adecuados son primordiales para el funcionamiento seguro, confiable y eficiente de una unidad de CA y el motor que controla. Descuidar las mejores prácticas en esta etapa puede conducir a la falla del impulso, el daño del motor, los problemas de interferencia electromagnética (EMI) e incluso riesgos de seguridad significativos. Se recomienda encarecidamente que la instalación sea realizada por personal calificado familiarizado con códigos eléctricos y estándares de seguridad.

Precauciones de seguridad

Antes de comenzar cualquier trabajo en una unidad de CA o en sus circuitos asociados, La seguridad debe ser la prioridad absoluta.

- Desenergizar y bloquear/etiqueta: Siempre asegúrese de que todas las fuentes de alimentación de la unidad, el motor y los circuitos de control estén completamente desconectados y verificados desenergizados utilizando procedimientos apropiados de bloqueo/etiqueta. Esto evita la revitalización accidental durante el trabajo.

- Espere el alta del autobús DC: Incluso después de desconectar la energía, los condensadores de bus de DC dentro de la unidad retienen una carga peligrosa durante varios minutos (o incluso más para unidades más grandes). Siempre espere el tiempo de descarga especificado (verifique el manual de la unidad) o verifique el voltaje cero en los terminales del bus de CC utilizando un multímetro adecuado antes de tocar cualquier componente interno.

- Equipo de protección personal (PPE): Usar un PPE apropiado, que incluya gafas de seguridad, ropa con clasificación de arco (si están presentes los riesgos de flash de arco) y guantes aislados.

- Siga las instrucciones del fabricante: Siempre consulte el manual de instalación específico proporcionado por el fabricante de la unidad de CA. Estos manuales contienen información crítica sobre las autorizaciones, el montaje, las prácticas de cableado y las advertencias de seguridad exclusivas de ese modelo de accionamiento.

- Adherirse a los códigos eléctricos: Todo el cableado e instalación debe cumplir con los códigos y reglamentos eléctricos locales, nacionales e internacionales (por ejemplo, NEC en los estándares de EE. UU., IEC en Europa).

Grounding adecuado

La conexión a tierra efectiva es quizás el aspecto más importante de la instalación de la unidad de CA tanto para la seguridad como para el rendimiento.

- Tierra de seguridad (tierra protectora): El chasis de la unidad y el marco del motor deben conectarse correctamente a un terreno de tierra de baja impedancia. Esto protege al personal de la descarga eléctrica en caso de una falla de aislamiento. Use conductores de tierra de tamaño adecuado como se especifica por los códigos y el manual de la unidad.

- Grounding de alta frecuencia: Debido a la conmutación de alta frecuencia (PWM) de los unidades de CA, las corrientes de alta frecuencia pueden fluir a través de las rutas de tierra. El uso de cables de motor blindados con una buena terminación de 360 grados del escudo al terminal de tierra del accionamiento y el terminal de tierra del motor es esencial. Esto ayuda a contener EMI y corrientes directas en modo común lejos de equipos y personal sensibles.

- Grounding dedicado: A menudo se recomienda tener conductores de tierra dedicados para la unidad, separados de otros circuitos de control sensibles, para minimizar el acoplamiento de ruido.

Cableado de entrada y salida

Las conexiones de alimentación hacia y desde la unidad de CA requieren una atención cuidadosa al tamaño, el aislamiento y el enrutamiento del conductor.

- Potencia de entrada (lado de línea):

- Conecte la fuente de alimentación de CA entrante a los terminales de entrada de la unidad (L1/R, L2/S, L3/T).

- Asegúrese del tamaño adecuado del cable en función de la clasificación de corriente de entrada de la unidad y la longitud del cable, adheriendo a los límites de caída de voltaje.

- Instale la protección de sobrecorriente de sobrecorriente apropiada (fusibles o interruptores de circuitos) aguas arriba de la unidad según lo recomendado por el fabricante y los códigos locales.

- Considere los reactores de línea o los transformadores de aislamiento si la calidad de potencia entrante es pobre o si la unidad necesita protección contra perturbaciones de línea.

- Potencia de salida (lado del motor):

- Conecte los terminales de salida de la unidad (U, V, W) directamente a los terminales del motor.

- De manera crucial, no instale contactores o interruptores de circuitos entre la salida de la unidad y el motor a menos que se diseñe específicamente para la salida de frecuencia variable. Hacerlo puede causar daños a la unidad.

- Use Cables de motor con clasificación VFD (Capacitancia blindada, baja) para carreras más largas que unos pocos metros. Estos cables están diseñados para soportar los picos de voltaje de alta frecuencia (DV/DT) generados por la salida PWM y minimizar las ondas y EMI reflejados.

- Asegúrese de que el tamaño del cable sea adecuado para la corriente de carga completa del motor.

Cableado del motor

La conexión adecuada de los devanados del motor es vital para la rotación y el rendimiento correctos.

- Tipo de conexión del motor: Asegúrese de que el motor esté conectado para el voltaje correcto (estrella/wye o delta) de acuerdo con la placa de identificación y el voltaje de salida de la unidad. Un motor de 400 V podría estar conectado de Delta en un suministro de 400 V o conectado a Star en un suministro de 690 V, por ejemplo. Las conexiones no coincidentes pueden conducir al sobrecalentamiento del motor o un bajo rendimiento.

- Rotación: Verifique la dirección de rotación del motor. Si es incorrecto, simplemente intercambie dos de las tres fases de salida (U, V, W) desde el accionamiento hasta el motor.

- Cableado de codificador/retroalimentación (si corresponde): Si usa un modo de control de circuito cerrado (por ejemplo, para la velocidad precisa o el control de posición), conecte los cables de retroalimentación del codificador del motor o de resolución a los terminales de control de la unidad de acuerdo con las instrucciones del fabricante. Estos cables generalmente están protegidos y requieren un enrutamiento cuidadoso para evitar el ruido.

Lidiar con la interferencia electromagnética (EMI)

Los unidades de CA, debido a su cambio de alta frecuencia, pueden generar EMI significativos, lo que puede interrumpir el equipo electrónico sensible cercano. Mitigating EMI es un aspecto clave de una buena instalación.

- Cables blindados: Como se mencionó, use cables de motor blindados (cableado de salida) y cables de control/retroalimentación blindados. Asegúrese de que los escudos se terminen correctamente en ambos extremos (terminación de 360 grados al suelo del disco y el suelo del motor/sensor).

- Separación del cableado:

- Route los cables de alimentación (entrada y salida) por separado de los cables de control y comunicación. Mantenga una distancia mínima de separación (por ejemplo, 20-30 cm o más).

- Evite ejecutar cables de alimentación y control en paralelo en el mismo conducto o bandeja de cables. Si se cruza, hágalo en un ángulo de 90 grados.

- Núcleos de ferrita: En algunos casos, los núcleos de ferrita se pueden sujetar alrededor de los cables de salida del motor o los cables de control para ayudar a atenuar el ruido de alta frecuencia.

- Reactores de línea/Filtros EMI: Los reactores de la línea de entrada pueden reducir la distorsión armónica en la línea de alimentación de entrada y ayudar a filtrar algunos EMI. Los filtros EMI dedicados (integrados en la unidad o externo) pueden reducir aún más las emisiones realizadas e irradiadas.

- Recinto adecuado: Monte la unidad en un recinto metálico que está bien conectado a tierra. Asegure un buen contacto eléctrico entre todas las superficies metálicas del recinto.

La adherencia a estas pautas de instalación y cableado garantiza que la unidad de CA funcione de manera segura, de manera confiable, y ofrece un rendimiento óptimo al tiempo que minimiza los posibles problemas relacionados con la calidad de la potencia y la compatibilidad electromagnética.

8. Mantenimiento y solución de problemas

Incluso con la selección e instalación adecuadas, los unidades de CA, como cualquier equipo electrónico, requieren mantenimiento regular y resolución ocasional para garantizar su confiabilidad a largo plazo y su rendimiento óptimo. El mantenimiento proactivo puede evitar un tiempo de inactividad costoso, mientras que la resolución sistemática de problemas ayuda a identificar y resolver problemas rápidamente cuando surgen.

Inspección y limpieza regulares

Un horario consistente de inspección y limpieza visual es fundamental para la longevidad de la impulso de CA.

- Inspección visual:

- Externo: Verifique si la acumulación de polvo y tierra, especialmente alrededor de las aletas y respiraderos de enfriamiento. Busque signos de sobrecalentamiento, como cableado descolorido o componentes, olores quemados o plástico deformado.

- Interno (cuando se desenergizado de forma segura): Inspeccione los condensadores para abultarse o fugas (signos de falla). Verifique las conexiones sueltas, la corrosión en los terminales o el cableado dañado. Busque ingreso de insectos o roedores.

- Limpieza:

- Eliminación de polvo: El polvo y la suciedad actúan como aislamiento térmico, obstaculizando la disipación de calor y potencialmente causando sobrecalentamiento. Use aire comprimido seco, limpio y de baja presión (sin aceite) para soplar polvo de disipadores de calor, ventiladores de enfriamiento y componentes internos. Evite dirigir el aire directamente en las placas de circuito, lo que podría dañar los componentes sensibles.

- Fans: Inspeccione los ventiladores de enfriamiento para un funcionamiento adecuado, ruido excesivo o daño físico. Limpie las palas del ventilador y asegúrese de que los pasos de aire no sean obstruidos. Reemplace los ventiladores ruidosos o fallidos de inmediato.

- Filtros: Si el recinto o la unidad tiene filtros de aire, limpie o reemplácelos regularmente según las recomendaciones del fabricante. Los filtros obstruidos restringen severamente el flujo de aire.

- Controles ambientales: Verifique que la temperatura ambiente, la humedad y la ventilación dentro del recinto de la unidad estén dentro de los límites especificados del fabricante. Asegúrese de que las puertas del gabinete estén correctamente selladas.

Verificación de voltaje y niveles de corriente

El monitoreo regular de los parámetros eléctricos proporciona información sobre la salud y el estado operativo de la unidad.

- Voltaje de entrada: Verifique que el voltaje de la línea de CA entrante sea estable y dentro de la tolerancia especificada de la unidad. Las fluctuaciones pueden causar viajes molestos o daños.

- Voltaje y frecuencia de salida: Monitoree el voltaje y la frecuencia de salida de la unidad a varias velocidades del motor. Esto confirma que la unidad está entregando la potencia esperada al motor.

- Corriente del motor: Compare la corriente del motor real con la clasificación de amperios de carga completa del motor (FLA) y la calificación de corriente de salida de la unidad.

- La corriente excesiva puede indicar un motor sobrecargado, un problema mecánico con el equipo conducido o una falla dentro del motor o la unidad.

- Las corrientes desequilibradas entre fases pueden indicar problemas de devanado del motor o problemas de componentes de potencia de salida dentro de la unidad.

- Voltaje de bus de DC: Monitoree el voltaje del bus de CC (si es accesible a través de la pantalla o software de la unidad). Las lecturas anormales pueden señalar problemas con el rectificador, los condensadores de enlace de CC o el frenado regenerativo.

- Distorsión armónica: Si bien es más avanzado, considere verificar periódicamente la distorsión armónica en la línea de alimentación de entrada, especialmente en instalaciones con múltiples unidades. Los armónicos excesivos pueden afectar a otros equipos en la misma línea.

Mantenimiento del rodamiento (motor)

Si bien no es estrictamente parte del mantenimiento de la unidad, el mantenimiento adecuado del rodamiento del motor afecta directamente la salud general del sistema de accionamiento.

- Lubricación: Siga las pautas del fabricante del motor para los horarios de lubricación y el tipo de grasa. El sobrecargador o el malhecedor puede conducir a una falla prematura del rodamiento.

- Análisis de vibración: Para aplicaciones críticas, el análisis de vibración periódica puede detectar signos tempranos de desgaste de rumbo o desalineación, lo que permite un reemplazo proactivo antes de una falla catastrófica.

- Verificación de ruido: Escuche ruidos inusuales del motor, que a menudo indican problemas de rodamiento.

Solución de problemas de problemas comunes

Cuando ocurre una falla, un enfoque sistemático es clave para la resolución eficiente de problemas. La mayoría de las unidades proporcionan códigos de diagnóstico o mensajes en su pantalla.

- "Sin pantalla" / Sin potencia:

- Verifique la fuente de alimentación entrante (interruptores, fusibles, voltaje).

- Verifique la fuente de alimentación de control si está separada.

- Verifique si hay daños internos (por ejemplo, fusibles soplados dentro de la unidad).

- "Viaje sobrecorriente":

- Causa: Motor sobrecargado, unión mecánica, cortocircuito en motor o cables, aceleración rápida/desaceleración, ajuste de accionamiento incorrecto.

- Acción: Verifique la carga del motor, inspeccione el equipo conducido, verifique el aislamiento del motor, aumente los tiempos de aceleración/desaceleración, verifique los parámetros del motor.

- "Viaje de sobretensión":

- Causa: Alta desaceleración de carga de inercia demasiado rápido (el voltaje regenerativo excede el límite de bus de CC), voltaje de línea de entrada excesiva.

- Acción: Aumente el tiempo de desaceleración, instale una resistencia dinámica de frenado (si es necesario), verifique el voltaje de línea de entrada, considere el reactor de línea.

- "Viaje de subvoltaje":

- Causa: Saguez de la fuente de alimentación de entrada, pérdida de potencia momentánea.

- Acción: Verifique el voltaje de la línea de entrada, verifique la calidad de la potencia.

- "Viaje de sobrecarga del motor" / "viaje térmico":

- Causa: Motor que funciona continuamente por encima de su corriente nominal, enfriamiento del motor inadecuado, parámetros del motor incorrecto.

- Acción: Reduzca la carga, marque el ventilador del motor, asegure la ventilación del motor, verifique la configuración del motor FLA en la transmisión.

- "Viaje de falla a tierra":

- Causa: Desglose de aislamiento en devanados de motor o cables, humedad.

- Acción: Motor y cables Megger (prueba de aislamiento).

- "Falta de ventilador de conducción":

- Causa: Falla del ventilador de enfriamiento, flujo de aire bloqueado.

- Acción: Limpie o reemplace el ventilador, obstrucciones claras.

- Motor no funcionando / sin salida:

- Causa: Cableado incorrecto, problema de la señal de control (inicio/parada no comprometido), falta de referencia de frecuencia, impulso en estado de "falla".

- Acción: Verifique todo el cableado, verifique las entradas de control, verifique los códigos de falla activos.

9. Características y tecnologías avanzadas

Si bien la funcionalidad central de una unidad de CA implica una frecuencia y voltaje variables para controlar un motor, las unidades modernas incorporan una serie de características y tecnologías avanzadas que elevan su rendimiento, eficiencia y capacidades de integración. Estas innovaciones permiten un control más sofisticado, un mayor ahorro de energía y una comunicación perfecta dentro de sistemas industriales complejos.

Frenado regenerativo

Los unidades de CA tradicionales disipan el exceso de energía generada durante la desaceleración de las cargas de alta inercia como calor en resistencias de frenado externas (frenado dinámico). El frenado regenerativo ofrece una alternativa mucho más eficiente en energía.

- Cómo funciona: En lugar de convertir la energía cinética del motor en calor, las unidades regenerativas (a menudo utilizando un rectificador de "extremo frontal" activo ") convierten esta energía en energía eléctrica y la alimentan directamente en la rejilla principal de la fuente de alimentación de CA. El motor actúa efectivamente como generador durante la desaceleración.

- Beneficios:

- Ahorros de energía significativos: Especialmente en aplicaciones con arranque/paradas frecuentes o cargas de alta inercia (por ejemplo, centrifugadoras, grandes ventiladores, ascensores, grúas), el frenado regenerativo reduce drásticamente el consumo de energía.

- Calor reducido: Elimina la necesidad de resistencias de frenado voluminosas y generadoras de calor, simplificando el manejo térmico.

- Mayor factor de potencia: Las unidades frontales activas generalmente ofrecen un factor de potencia de unidad, reduciendo la potencia reactiva extraída de la cuadrícula.

- Armónicos reducidos: Los extremos delanteros activos también reducen significativamente la distorsión armónica inyectada nuevamente en la fuente de alimentación.

Control vectorial sin sensor

Si bien el control básico de V/HZ es adecuado para muchas aplicaciones, puede tener dificultades con un control de torque preciso y un rendimiento de baja velocidad. Control de vectores sin sensor (SVC), también conocido como control de vector de circuito abierto, ofrece una mejora significativa sin la necesidad de un codificador de motor físico.

- Cómo funciona: SVC utiliza modelos matemáticos sofisticados del motor y las mediciones en tiempo real de la corriente del motor y el voltaje para estimar el flujo y la velocidad del rotor del motor. Al controlar el flujo magnético y los componentes de corriente productores de par de forma independiente (similar a la forma en que se controla un motor de CC), logra una regulación precisa de torque y velocidad.

- Beneficios:

- Control de torque mejorado: Mejor par de arranque y control de torque más estable en un rango de velocidad más amplio, especialmente a bajas velocidades.

- Regulación de velocidad mejorada: Menado de velocidad más precisa en condiciones de carga variables en comparación con V/Hz.

- Elimina el codificador: Reduce la complejidad del cableado, el costo y los puntos de falla potenciales asociados con los codificadores montados en el motor.

- Adecuado para: Transportadores, mezcladores, extrusoras y otras aplicaciones que requieren un mejor rendimiento que V/HZ pero sin las demandas de mayor precisión.

Control de par directo (DTC)

El control de par directo (DTC) es un método de control de propiedad muy avanzado asociado principalmente con las unidades ABB. Representa una desviación significativa del PWM tradicional y el control de vectores.

- Cómo funciona: DTC controla directamente el flujo magnético del motor y el par electromagnético seleccionando estados de conmutación de inversores óptimos basados en errores de flujo y torque en tiempo real. Evita la necesidad de moduladores PWM tradicionales y reguladores actuales.

- Beneficios:

- Respuesta extremadamente rápida: Proporciona una respuesta de torque y flujo excepcionalmente rápida, lo que lleva a un rendimiento muy dinámico.

- Alta precisión: Logra un control preciso de velocidad y par, a menudo sin la necesidad de un codificador, lo que lo hace adecuado para aplicaciones exigentes.

- Robustez: Menos sensibles a las variaciones de los parámetros del motor y las fluctuaciones de voltaje.

- Adecuado para: Aplicaciones de alto rendimiento como máquinas de papel, generadores de turbinas eólicas, controles de polipasto y grúa, y propulsión marina.

Protocolos de comunicación avanzados

Más allá de la comunicación en serie básica (como Modbus RTU), las unidades de CA modernas admiten una amplia gama de protocolos avanzados de Ethernet Industrial y bus de campo, lo que permite una integración perfecta en arquitecturas de automatización complejas.

- Ethernet industrial:

- Ethernet/IP: Ampliamente utilizado en Rockwell Automation Systems.

- Profinet: Popular en entornos de Siemens.

- Ethercat: Conocido por su alta velocidad y determinismo, a menudo utilizado en control de movimiento.

- Modbus TCP/IP: Un protocolo abierto basado en Ethernet, ampliamente adoptado.

- Guses de campo:

- PROFIBUS: Un bus de campo maduro y robusto, todavía ampliamente utilizado.

- Devicenet: Otro establecido bus de campo para control discreto.

- CANopen: Común en sistemas integrados y cierta maquinaria.

- Beneficios:

- Integración perfecta: Conexión fácil con PLC, HMIS, Sistemas SCADA y otros dispositivos de piso de fábrica.

- Monitoreo y control remoto: Permite el ajuste remoto de parámetros, monitoreo de estado en tiempo real y diagnósticos de fallas desde una sala de control central.

- Intercambio de datos: Facilita el intercambio de datos operativos ricos, que respalda el análisis y las estrategias de mantenimiento predictivo.

- Diagnóstico mejorado: Informes de fallas más rápidos y detallados.

Funcionalidad PLC incorporada

Muchas unidades de CA modernas ahora vienen con capacidades integradas de controlador lógico programable (PLC), a menudo denominado "PLC suave" o "inteligencia basada en la unidad".

- Cómo funciona: Un pequeño motor lógico programable está integrado dentro de los circuitos de control de la unidad. Los usuarios pueden programar secuencias lógicas simples, funciones de tiempo y operaciones condicionales directamente en la unidad, a menudo utilizando lenguajes de programación PLC estándar (por ejemplo, lógica de escalera, diagramas de bloques de funciones).

- Beneficios:

- Componentes externos reducidos: Para aplicaciones simples, puede eliminar la necesidad de un PLC externo pequeño y separado, ahorrar costos y espacio en el panel.

- Respuesta más rápida: La lógica ejecutada directamente en la unidad puede tener tiempos de respuesta más rápidos, ya que evita los retrasos en la comunicación.

- Control distribuido: Permite más arquitecturas de control distribuidas, donde la inteligencia se extiende por todo el sistema.

- Autonomía mejorada: La unidad puede realizar tareas de control básicas de forma independiente, incluso si la comunicación principal del PLC se interrumpe temporalmente.

- Aplicaciones de ejemplo: Poner estadificación de la bomba simple, control del ventilador basado en la temperatura, secuenciación básica para una pequeña sección transportadora.

Estas características avanzadas empujan colectivamente los límites de lo que pueden lograr los unidades de CA, transformándolas de simples controladores de velocidad en bloques de construcción inteligentes, en red y eficientes en la energía de la automatización industrial moderna.

10. Consideraciones de seguridad

Trabajar con unidades de CA implica altos voltajes, corrientes significativas y maquinaria en movimiento, presentando varios riesgos eléctricos y mecánicos. Por lo tanto, una adhesión rigurosa a los protocolos y estándares de seguridad no es simplemente una recomendación sino un imperativo crítico. La priorización de la seguridad protege al personal, previene el daño del equipo y garantiza el cumplimiento de los requisitos reglamentarios.

Normas de seguridad eléctrica

El cumplimiento de los estándares de seguridad eléctrica relevantes es la base de la operación de accionamiento de CA seguro. Estos estándares dictan la instalación adecuada, el cableado, la conexión a tierra y los procedimientos operativos.

- Códigos nacionales e internacionales:

- NEC (Código Eléctrico Nacional - NFPA 70): En América del Norte, el NEC proporciona pautas para instalaciones eléctricas seguras, incluidas las que involucran control y unidades de motores.

- Normas IEC (Comisión Electrotecnical Internacional): A nivel mundial, varios estándares IEC son cruciales. Por ejemplo, la serie IEC 61800 cubre específicamente los sistemas de accionamiento de potencia eléctrica de velocidad ajustable.

- Regulaciones locales: Siempre verifique y cumpla con códigos eléctricos locales específicos y regulaciones nacionales en los Países Bajos, o donde se encuentre la instalación.

- Recomendaciones del fabricante: Siempre consulte y siga estrictamente las pautas de seguridad e instrucciones de instalación proporcionadas en el Manual de la unidad de CA. Estos a menudo incluyen advertencias específicas, autorizaciones y requisitos de cableado exclusivos del dispositivo.

- Personal calificado: Solo el personal capacitado, calificado y autorizado debe instalar, comisionar, mantener o solucionar problemas de CA. Estas personas deben poseer una comprensión profunda de los riesgos eléctricos, los procedimientos de bloqueo/etiquetado y estándares de seguridad relevantes.

Protección de flash de arco

El flash de arco es un fenómeno eléctrico peligroso que puede ocurrir cuando una corriente eléctrica deja su camino previsto y viaja a través del aire a otro conductor o a tierra. Esto puede resultar en una liberación repentina de enorme energía térmica, luz y presión, lo que provoca quemaduras graves, lesiones o muerte. Los unidades de CA, con sus altos voltajes y potencial para fallas, pueden ser fuentes de riesgos de flash de arco.

- Evaluación de riesgo de flash de arco: Realice una evaluación de riesgo de flash ARC para identificar los peligros potenciales, determinar los niveles de energía incidentes y establecer prácticas de trabajo seguras apropiadas y requisitos de PPE.

- Etiquetas de advertencia: Asegúrese de que el equipo esté etiquetado correctamente con señales de advertencia flash ARC que indiquen el nivel de peligro y el PPE requerido.

- PPE con clasificación de arco: El personal que trabaja en o casi equipos eléctricos energizados, incluidos los unidades de CA, debe usar equipos de protección personal con clasificación de arco (AR) (AR) apropiado según lo determine la evaluación de riesgos.

- Trabajo desenergizado: Siempre que sea posible, desenergice y verifique cero energía antes de realizar cualquier trabajo. Si se debe realizar un trabajo en el equipo energizado, siga los estrictos permisos y procedimientos de trabajo energizados.

Sistemas de parada de emergencia

Los sistemas robustos y fácilmente accesibles de parada de emergencia (E-Stop) son críticos para cerrar rápidamente el motor y conducir en situaciones peligrosas.

- Diseño e implementación: Los circuitos E-Stop deben diseñarse como funciones de control relacionadas con la seguridad, que a menudo requieren componentes redundantes y monitoreo para garantizar la confiabilidad (por ejemplo, ajustarse a ISO 13849 para la seguridad de la máquina o IEC 62061).

- E-Stops cableados: Los botones de parada electrónica generalmente deben estar conectados para interrumpir directamente la potencia de control de la unidad o usar una entrada de seguridad dedicada, evitando la lógica del software para garantizar el apagado inmediato y confiable.

- Desconexión inmediata: Una parada de emergencia debe desconectar la energía al motor y evitar cualquier movimiento adicional.

- Ubicación y accesibilidad: Los botones de parada electrónica deben estar claramente marcados, fácilmente identificables y ubicados estratégicamente al alcance de los operadores y el personal en áreas donde la maquinaria está presente.

Procedimientos de bloqueo/etiquetado

Lockout/Tagout (LOTO) es un procedimiento de seguridad obligatorio utilizado para garantizar que la maquinaria peligrosa se apague correctamente y no se pueda iniciar nuevamente antes de completar el trabajo de mantenimiento o servicio.

- Objetivo: Previene la revitalización accidental o no autorizada de los equipos durante el servicio o el mantenimiento.

- Procedimiento:

- Preparación: Notificar a los empleados afectados.

- Cerrar: Apague la máquina o el equipo.

- Aislamiento: Desconecte todas las fuentes de energía (electricidad, hidráulica, neumática, etc.). Para los unidades de CA, esto significa desconectar la fuente de alimentación principal.

- Aplicación de bloqueo/etiqueta: Aplique cerraduras y etiquetas a todos los dispositivos aislados de energía. La etiqueta indica quién bloqueó el dispositivo y por qué.

- Liberación de energía almacenada: Liberar o restringir de forma segura cualquier energía almacenada. Para los unidades de CA, esto significa específicamente verificar los condensadores del bus de CC se han descargado a un nivel de voltaje seguro.

- Verificación: Intente operar los controles para confirmar que la máquina no comenzará. Verifique el voltaje cero en el punto de trabajo.

- Capacitación: Todo el personal involucrado en los procedimientos de LOTO debe estar adecuadamente capacitado y autorizado.

Al implementar diligentemente estas consideraciones de seguridad, los riesgos asociados con la operación de accionamiento de CA se pueden minimizar significativamente, fomentando un ambiente de trabajo más seguro y asegurando la longevidad tanto del personal como del equipo.

11. Tendencias de Future in AC Drive Technology

La evolución de la tecnología de accionamiento de CA es continua, impulsada por los avances en la electrónica de potencia, el procesamiento digital y la conectividad. A medida que las industrias presionan para una mayor eficiencia, inteligencia e integración, los impulsos de CA se transforman de controladores de motores aislados en componentes altamente sofisticados y en red de los ecosistemas de automatización avanzados. Varias tendencias clave están dando forma al futuro de la tecnología de accionamiento de CA.

Mayor integración con IoT (Internet de las cosas)

La proliferación del Internet de las cosas industrial (IIoT) está afectando profundamente los unidades de CA, lo que les permite volverse más conectados y ricos en datos.

- Conectividad incrustada: Las unidades futuras presentarán cada vez más puertos Ethernet incorporados y soporte para varios protocolos IIOT (por ejemplo, OPC UA, MQTT) directamente fuera de la caja, simplificando la integración en sistemas empresariales y en la nube más amplios.

- Capacidades de computación de borde: Las unidades se están volviendo "más inteligentes" en el borde, capaz de procesar datos localmente en lugar de enviar todos los datos sin procesar a la nube. Esto permite una toma de decisiones más rápida, una latencia reducida y requisitos más bajos de ancho de banda para análisis básico.

- Monitoreo y control remoto: La conectividad mejorada facilita la monitorización remota del rendimiento de la unidad y el motor, lo que permite la resolución de problemas fuera del sitio, el ajuste de los parámetros y la optimización operativa. Esto es particularmente valioso para los activos o instalaciones distribuidas.

- Análisis de datos y visualización: Las unidades contribuirán a los grupos de big data, la información de alimentación a las plataformas analíticas para la tendencia de rendimiento, el análisis de consumo de energía y la optimización de procesos.

Unidades inteligentes con mantenimiento predictivo

Aprovechando las capacidades de IIoT, los unidades de CA están evolucionando para convertirse en participantes proactivos en estrategias de mantenimiento predictivo, cambiando de reparaciones reactivas a intervenciones anticipatorias.

- Sensores integrados: Las unidades futuras pueden incorporar sensores internos más sofisticados o integrarse sin problemas con sensores externos (por ejemplo, vibración, temperatura, acústica) en el motor y el equipo conducido.

- Monitoreo de la condición: Las unidades recopilarán y analizarán datos en tiempo real, como el análisis de la firma de corriente motor (MCSA), los patrones de vibración, las temperaturas del devanado y las temperaturas de los cojinetes.

- Detección de anomalías: Los algoritmos incorporados y las capacidades de aprendizaje automático analizarán estos datos para detectar anomalías o desviaciones sutiles de patrones operativos normales que indican una falla inminente del equipo.

- Alertas y diagnósticos: Cuando se detecta una anomalía, la unidad puede generar alertas automatizadas sobre el personal de mantenimiento, proporcionar información de diagnóstico detallada e incluso sugerir acciones correctivas, minimizar el tiempo de inactividad inesperado y optimizar los programas de mantenimiento.

- Twins digitales: Los datos de las unidades inteligentes alimentarán modelos gemelos digitales de activos, lo que permite la simulación de diversas condiciones de funcionamiento y la predicción de la vida útil restante.

Eficiencia energética mejorada

Si bien los transmisiones de CA actuales ya son altamente eficientes, la investigación y el desarrollo continuos continúan empujando los límites de la optimización de la energía.

- Semiconductores de BandGap Wide: La creciente adopción de nuevos materiales semiconductores como el carburo de silicio (SIC) y el nitruro de galio (GaN) conducirá a unidades con pérdidas de conmutación aún más bajas, mayores densidades de potencia y mayor eficiencia. Estos materiales permiten frecuencias de conmutación más altas y funcionan a temperaturas más altas.

- Algoritmos de control avanzados: El refinamiento continuo de los algoritmos de control motor (por ejemplo, avances adicionales en la estimación de flujo, control adaptativo) extraerá aún más eficiencia de los motores a través de cargas y velocidades variables.

- Soluciones integradas de calidad de potencia: Las unidades futuras pueden integrar más perfectamente el filtrado armónico activo y las capacidades de corrección del factor de potencia, mejorando la calidad general de potencia de las instalaciones industriales.

- Compatibilidad de la cuadrícula de DC: A medida que las industrias consideran avanzar hacia las microrredes de CC, las unidades con capacidades de entrada de CC nativas serán más frecuentes, eliminando las pérdidas de conversión de AC-DC en el punto de conexión.

Capacidades de comunicación inalámbrica

La reducción de la dependencia de las conexiones con cable para el control y la adquisición de datos mejorará la flexibilidad y simplificará la instalación.

- Integración inalámbrica de bus de campo: Las unidades ofrecerán cada vez más Wi-Fi, Bluetooth u otros estándares inalámbricos de comunicación industrial (por ejemplo, HART inalámbrico, ISA100 inalámbrico e inalámbrico industrial propietario) para la programación, el monitoreo e incluso el control básico en aplicaciones menos críticas.

- Redes de malla: La capacidad de formar redes de malla de autocuración entre unidades y otros dispositivos mejorará la confiabilidad y la escalabilidad de los sistemas de automatización inalámbrica.

- Puesta en marcha remota: Las capacidades inalámbricas pueden facilitar la puesta en marcha remota más segura y eficiente en ubicaciones peligrosas o difíciles de acceder.

Funcionalidad PLC incorporada

La tendencia de integrar la lógica del PLC directamente en la unidad está configurada para expandirse, lo que hace que las unidades sean aún más autónomas y versátiles.

- Potencia de procesamiento mejorada: Las unidades contarán con procesadores más potentes capaces de ejecutar programas PLC más complejos.

- Programación estandarizada: La adopción más amplia de los entornos de programación IEC 61131-3 directamente dentro de la unidad facilitará a los ingenieros de control aprovechar esta funcionalidad.

- Funcionalidad modular: Las unidades pueden ofrecer bloques de software modulares para aplicaciones específicas (por ejemplo, secuenciación de la bomba, control del ventilador con modos de incendio), reduciendo el esfuerzo de programación.

- Ciberseguridad: A medida que las unidades se vuelven más conectadas e inteligentes, las características de seguridad cibernética robusta (por ejemplo, arranque seguro, comunicación cifrada, control de acceso) se convertirán en estándar para proteger contra el acceso no autorizado y las amenazas cibernéticas.

El futuro de la tecnología AC Drive apunta hacia dispositivos altamente inteligentes, interconectados y autónomos que no solo controlan los motores con precisión y eficiencia sin precedentes, sino que también juegan un papel fundamental en el panorama más amplio de fábricas inteligentes, mantenimiento predictivo y operaciones industriales sostenibles. .

English

English Español

Español عربى

عربى