Inortetroducción a las unidades de Frecuencia variable (VFDS)

En el panorama industrial actual, la optimización del consumo de energía, la mejora del control operativo y la extensión de la vida útil del equipo son objetivos primordiales para las empresas en varios sectores. En el corazón de lograr estos objetivos, particularmente en relación con los sistemas impulsados por el motor, se encuentra un dispositivo electrónico soFisticado conocido como la unidad de Frecuencia variable (VFD).

1.1 ¿Qué es una unidad de frecuencia variable (VFD)?

Una unidad de frecuencia variable (VFD), también conocida comúnmente como una unidad de frecuencia ajustable (AFD), unidad de velocidad ajustable (ASD) o inversor, es un dispositivo electrónico diseñado para controlar la velocidad y el torque de un motor de CA variando la frecuencia de entrada y el voltaje del motor. A diferencia de los arrancadores del motor tradicionales que simplemente encienden o apagan un motor a toda velocidad, un VFD proporciona un control preciso y continuo sobre la velocidad de rotación del motor, lo que le permite funcionar solo tan rápido como sea necesario para una aplicación determinada. Esta capacidad proviene del principio fundamental de que la velocidad de un motor de inducción de CA es directamente proporcional a la frecuencia del voltaje aplicado.

1.2 ¿PAGor qué son importantes los VFD?

No se puede exagerar la importancia de los VFD en aplicaciones industriales y comerciales modernas. Su importancia proviene de varias ventajas clave que ofrecen:

- Eficiencia energética: Esta es quizás la razón más convincente para la adopción de VFD. Muchos procesos industriales, como bombas y ventiladores, a menudo operan por debajo de su capacidad máxima. Sin un VFD, estos motores funcionarían a toda velocidad, consumiendo energía excesiva. Al permitir que la velocidad del motor coincida con precisión con los requisitos de carga, los VFD pueden reducir significativamente el consumo de energía, lo que lleva a ahorros de costos sustanciales y una huella de carbono más pequeña.

- Optimización del proceso: Los VFD permiten el ajuste fino de los procesos que requieren velocidades variables, como mezclar, transmitir o bombear. Esto conduce a una mejor calidad del producto, residuos reducidos y una mayor eficiencia operativa general.

- Estrés mecánico reducido y vida útil extendida: Comenzar un motor de CA directamente a través de la línea puede crear altas corrientes de entrada y un choque mecánico, lo que lleva al desgaste del motor y la maquinaria conectada. Los VFD proporcionan una función de "arranque suave" y "parada suave", aumentando gradualmente hacia arriba y hacia abajo de la velocidad del motor. Esto reduce el estrés mecánico en los engranajes, las correas, los rodamientos y el motor en sí, extendiendo así la vida útil de todo el sistema.

- Costos de mantenimiento más bajos: Con un estrés mecánico reducido y una operación más controlada, la frecuencia de mantenimiento y reparaciones de motores y equipos asociados puede reducirse significativamente.

1.3 Componentes básicos de un VFD

Mientras que los VFD vienen en varias configuraciones y complejidades, todos comparten una arquitectura fundamental que comprende tres etapas principales:

- Rectificador: Esta es la etapa de entrada del VFD. Convierte la potencia de corriente alterna (AC) entrante de la oferta principal en potencia de corriente continua (DC). Típicamente, esta etapa utiliza un rectificador de puente compuesto de diodos.

- BUS DC (enlace DC): Esta etapa intermedia almacena la potencia de CC producida por el rectificador. Por lo general, consiste en condensadores que suavizan el voltaje de CC pulsante del rectificador, proporcionando un voltaje de CC estable a la sección del inversor. Este autobús DC actúa como un depósito de energía, que ayuda a mantener un voltaje consistente.

- Inversor: Esta es la etapa de salida del VFD. Toma la potencia de CC del bus de CC y la convierte en frecuencia variable y potencia de CA de voltaje variable, que luego se suministra al motor. La etapa del inversor generalmente utiliza transistores bipolares de puerta aislados (IGBT) u otros dispositivos de semiconductores de potencia que se encienden y apagan rápidamente para crear una forma de onda de CA sintetizada.

Estos tres componentes centrales funcionan en concierto para lograr el control preciso sobre la velocidad y el torque del motor que define la funcionalidad de una unidad de frecuencia variable.

2. Cómo funciona un VFD

Comprender la "caja negra" de un VFD revela una elegante interacción de la electrónica de potencia que transforma la potencia de CA de frecuencia fija en una potencia de CA de frecuencia variable controlada con precisión. La operación se puede dividir en tres etapas principales, que culminan en la sofisticada técnica de modulación de ancho de pulso (PWM).

2.1 Etapa del rectificador: Conversión de CA a DC

El viaje de poder a través de un VFD comienza en la etapa del rectificador. La cuadrícula de energía industrial o comercial generalmente suministra corriente alterna (CA) a un voltaje y frecuencia fijos (por ejemplo, 230V/400V, 50Hz/60Hz). La función principal del rectificador es convertir esta potencia de CA entrante en potencia de corriente continua (DC).

Los VFD más comunes emplean un rectificador de puente de diodo . Los diodos son dispositivos semiconductores que permiten que la corriente fluya en una sola dirección. Al organizar seis diodos en una configuración de puente, la forma de onda de entrada de CA se "rectifica" efectivamente en un voltaje de CC pulsante. Para la entrada trifásica de CA, se usa un rectificador de puente de onda completa, convirtiendo las mitades positivas y negativas de cada ciclo de CA en un voltaje de CC positivo. La salida del rectificador es una serie de pulsos de voltaje de CC, que, aunque la corriente continua, aún no son suaves.

2.2 bus de CC: filtrado y almacenamiento de energía

Después de la etapa del rectificador, el voltaje de CC pulsante fluye al bus de CC (a menudo llamado enlace de CC). Esta etapa tiene dos propósitos críticos:

- Filtrado y suavizado: Los componentes principales del bus de CC son grandes condensadores . Estos condensadores actúan como filtros, absorbiendo las ondas y las fluctuaciones del voltaje de CC rectificado. Se cargan durante los picos de los pulsos de voltaje y la descarga durante los valles, suavizando efectivamente la DC pulsante en un voltaje de CC mucho más estable y casi constante. Este voltaje constante de CC es esencial para el funcionamiento limpio y eficiente de la etapa del inversor posterior.

- Almacenamiento de energía: Los condensadores en el autobús DC también sirven como un depósito de energía. Pueden almacenar temporalmente la energía, lo cual es particularmente útil durante los cambios de carga dinámica en el motor o las caídas momentáneas en el voltaje de CA de entrada. Esta energía almacenada garantiza una fuente de alimentación continua y estable al inversor, contribuyendo al rendimiento robusto del VFD.

En algunos VFD más grandes o más avanzados, el bus de CC también podría incorporar inductores para mejorar aún más el filtrado y reducir la distorsión armónica.

2.3 Etapa del inversor: conversión de DC a AC

El corazón de la capacidad de control del motor del VFD se encuentra en la etapa del inversor. Aquí, el voltaje de CC estable del bus de CC se convierte nuevamente en potencia de CA de frecuencia variable y voltaje variable, que luego se alimenta al motor.

El inversor generalmente consiste en un conjunto de interruptores de semiconductores de potencia de alta velocidad, más comúnmente Transistores bipolares de puerta aislados (IGBTS) . Estos IGBT están organizados en una configuración específica (por ejemplo, un puente trifásico) y se encienden y apagan rápidamente en una secuencia controlada. Al controlar con precisión el tiempo y la duración de estas acciones de conmutación, el VFD sintetiza una forma de onda de CA.

A diferencia de una verdadera forma de onda de CA sinusoidal, la salida del inversor es una serie de pulsos de CC modulados. Sin embargo, debido a la naturaleza inductiva de los devanados del motor, el motor "ve" una corriente efectivamente sinusoidal, que es lo que impulsa su rotación. La frecuencia y el voltaje de esta salida de CA sintetizada están controlados directamente por el patrón de conmutación de los IGBT.

2.4 Modulación de ancho de pulso (PWM)

Se llama la técnica sofisticada utilizada por el inversor para generar la salida de CA de frecuencia variable y voltaje variable Modulación de ancho de pulso (PWM) . PWM es la clave de cómo un VFD controla con precisión la velocidad y el torque del motor.

Así es como funciona PWM en un VFD:

- Entrada de CC fija, salida de CA variable: El inversor toma el voltaje de CC fijo del bus de CC. Para crear una salida de voltaje de CA variable, el inversor enciende rápidamente los IGBT.

- Ancho de pulso variable: En lugar de variar la amplitud del voltaje de salida (como en un suministro de CA tradicional), PWM varía el ancho (Duración) de los pulsos de voltaje de CC que se envían al motor.

- Para aumentar el voltaje de salida efectivo, los IGBT se mantienen "activados" durante una mayor duración dentro de cada ciclo de conmutación, lo que resulta en pulsos más amplios.

- Para disminuir el voltaje de salida efectivo, los IGBT se mantienen "activados" durante una duración más corta, lo que resulta en pulsos más estrechos.

- Frecuencia de pulso variable: Simultáneamente, el VFD varía el frecuencia en el que se generan estos pulsos y la secuencia en la que se cambian las fases.

- Para aumentar la frecuencia de salida (y, por lo tanto, la velocidad del motor), los pulsos se generan más rápidamente.

- Para disminuir la frecuencia de salida, los pulsos se generan con menos frecuencia.

- Relación de voltaje a frecuencia (control v/f): Para la mayoría de los motores de inducción de CA estándar, manteniendo una relación constante de voltaje a frecuencia ( V / f ) es crucial para el funcionamiento del motor óptimo y para prevenir la saturación magnética. A medida que el VFD aumenta la frecuencia de salida para aumentar la velocidad del motor, también aumenta proporcionalmente el voltaje de salida utilizando PWM para mantener esto deseado V / f relación. Esto asegura que el flujo magnético del motor permanezca constante, lo que le permite producir un par constante a través de su rango de velocidad de funcionamiento.

Al controlar con precisión el ancho y la frecuencia de estos pulsos de CC, el VFD puede crear una fuente de alimentación de CA casi infinitamente variable, lo que permite un control incomparable sobre la velocidad, el torque y la dirección del motor. Este control sofisticado es lo que desbloquea los numerosos beneficios de la tecnología VFD.

3. Beneficios del uso de VFDS

La adopción generalizada de impulsos de frecuencia variables en diversas industrias no es simplemente una tendencia, sino un testimonio de las importantes ventajas operativas y económicas que proporcionan. Más allá de su sofisticación técnica, los VFD ofrecen beneficios tangibles que contribuyen al ahorro de energía, el control mejorado y la vida útil prolongada de equipos.

3.1 Eficiencia energética y ahorro de costos

Esta es posiblemente la razón más convincente para implementar VFD. Muchas aplicaciones industriales, particularmente aquellas que involucran cargas centrífugas como bombas, ventiladores y sopladores, exhiben una relación cuadrática o cúbica entre la velocidad del motor y el consumo de energía. Esto significa que una pequeña reducción en la velocidad puede conducir a una reducción sustancial en el uso de energía.

- Relación cuadrática/cúbica: Para cargas centrífugas, la potencia consumida por el motor es proporcional al cubo de la velocidad ( P ∝ n 3 ). Esto significa que si reduce la velocidad del motor en solo un 20%, el consumo de energía puede disminuir en casi un 50% ( 0. 8 3 = 0.512 ).

- Carga coincidente para exigir: En lugar de ejecutar un motor a toda velocidad y estrangular su salida (por ejemplo, usando una válvula o un amortiguador), un VFD permite que la velocidad del motor coincida con precisión con la demanda real del proceso. Esto elimina la energía desperdiciada inherente a los métodos de control tradicionales, lo que lleva a reducciones significativas en las facturas de electricidad.

- Reducción de la demanda máxima: VFDS también puede ayudar a reducir los cargos de demanda máxima al suavizar el consumo de energía, contribuyendo aún más a los ahorros de costos.

3.2 Control preciso de velocidad del motor

Los VFD ofrecen una precisión incomparable para controlar la velocidad de un motor de CA. A diferencia de los métodos mecánicos o la operación de velocidad fija, un VFD permite un ajuste de velocidad continuo e infinitamente variable en un amplio rango.

- Procesos de ajuste fino: Esta precisión permite ajustar los procesos industriales que requieren tasas de flujo específicas o variables, presiones o velocidades de manejo de materiales. Por ejemplo, en una aplicación de bombeo, el VFD puede ajustar la velocidad de la bomba para mantener un nivel constante en un tanque, independientemente de las variaciones de entrada o salida.

- Rendimiento optimizado: Al igualar con precisión la velocidad del motor con la carga, los VFD se aseguran de que el equipo funcione en su punto de eficiencia óptimo, lo que lleva a mejores resultados del proceso y un desgaste reducido.

3.3 Vida principal extendida

La forma en que un VFD comienza y detiene un motor, junto con su capacidad para funcionar a velocidades óptimas, contribuye significativamente a extender la vida útil del motor.

- Comienza suave y se detiene: El inicio tradicional directo (DOL) de los motores de CA da como resultado corrientes altas de entrada (típicamente 6-8 veces la corriente de carga completa) y un choque mecánico repentino. Los VFD proporcionan un "comienzo suave", aumentando gradualmente el voltaje y la frecuencia al motor. Esto reduce la tensión eléctrica en los devanados del motor y el estrés mecánico en el eje del motor, los rodamientos y el equipo conectado (por ejemplo, engranajes, acoplamientos, correas).

- Temperatura de funcionamiento reducida: Ejecutar un motor a su velocidad óptima, en lugar de continuamente a una velocidad máxima cuando no es necesario, puede conducir a temperaturas de funcionamiento más bajas, lo cual es un factor importante en la degradación del aislamiento del motor.

3.4 Tensión mecánica reducida

Más allá del motor en sí, las capacidades de arranque/parada suave y el control de velocidad preciso que ofrece VFD también reduce el estrés mecánico en todo el sistema impulsado.

- Menos desgaste: Equipos como cajas de cambios, transportadores, ventiladores y bombas experimentan menos golpes y vibraciones durante el inicio y la operación. Esto conduce a menos desgaste en componentes mecánicos, menos descomposiciones y requisitos de mantenimiento reducidos.

- Mejor confiabilidad del sistema: Al mitigar los impactos repentinos y las fuerzas excesivas, los VFD mejoran la confiabilidad general y la longevidad del sistema mecánico.

3.5 Control de proceso mejorado

Los VFD son parte integral de lograr un control de proceso superior en sistemas automatizados. Su capacidad de ajustar dinámicamente la velocidad del motor permite respuestas inmediatas y precisas a variables de proceso cambiantes.

- Mantenimiento de puntos de ajuste: Los VFD se pueden integrar con sensores de proceso y sistemas de control (por ejemplo, PLC, DC) para mantener variables críticas de proceso como presión, flujo, temperatura o nivel en los puntos de ajuste deseados. Por ejemplo, un VFD que controla un ventilador en un sistema HVAC puede ajustar la velocidad del ventilador para mantener una presión de aire precisa en un conducto, independientemente de los cambios en las posiciones del amortiguador.

- Tiempos de respuesta más rápidos: El control electrónico de VFD permite ajustes mucho más rápidos y precisos en comparación con los métodos de control mecánico, lo que lleva a procesos más estables y receptivos.

- Calidad mejorada del producto: En la fabricación, el control de velocidad constante se traduce directamente en una calidad constante del producto, reduciendo los defectos y el reelaboración.

En resumen, la implementación estratégica de VFDS va más allá del mero control motor; Representa un cambio fundamental hacia operaciones industriales más inteligentes, más eficientes y más resistentes.

4. Aplicaciones VFD

Los beneficios de versatilidad y eficiencia de las unidades de frecuencia variable han llevado a su adopción generalizada en casi todas las industrias donde se emplean motores eléctricos. Desde optimizar la infraestructura crítica hasta mejorar los procesos de fabricación, los VFD son un componente fundamental en entornos industriales y comerciales modernos.

4.1 bombas

Las bombas son una de las aplicaciones más comunes e intensivas en energía para VFD. En muchos sistemas, la demanda de flujo o presión fluctúa significativamente.

- Tratamiento de agua y aguas residuales: Los VFD son cruciales para controlar los caudales de las bombas en el suministro de agua municipal, los sistemas de aguas residuales y las plantas de tratamiento. Aseguran una presión de agua constante a través de las redes de distribución, optimizan los procesos de aireación y reducen el consumo de energía al prevenir la bomba excesiva.

- HVAC Sistemas de agua fría: En los edificios comerciales, los VFD regulan la velocidad de las bombas de agua frías, ajustando el flujo para satisfacer las demandas reales de enfriamiento, lo que lleva a ahorros de energía sustanciales.

- Sistemas de riego: Los VFD optimizan el suministro de agua en el riego agrícola, coincidiendo con la producción de la bomba con las necesidades de cultivos y las condiciones del suelo, conservando agua y energía.

- Bombeo del proceso industrial: Desde productos químicos y productos farmacéuticos hasta alimentos y bebidas, los VFD controlan con precisión el flujo y la presión de los líquidos en varios procesos de fabricación, mejorando la consistencia del producto y reduciendo los desechos.

4.2 Fans y sopladores

Similar a las bombas, los fanáticos y los sopladores a menudo son de gran tamaño para la demanda máxima, pero operan a una capacidad reducida durante gran parte de sus vidas. Los VFD proporcionan una solución ideal para un control eficiente del flujo de aire.

- Unidades de manejo de aire HVAC (ahus): Los VFD regulan la velocidad de los ventiladores de suministro y retorno en AHUS, manteniendo niveles precisos de flujo de aire, temperatura y humedad dentro de los edificios. Este control dinámico reduce significativamente el consumo de energía en comparación con el uso de amortiguadores mecánicos.

- Ventilación industrial: En fábricas, minas y talleres, VFDS controlan los ventiladores de escape y los sistemas de ventilación, ajustando las tasas de cambio de aire para eliminar los humos, el polvo o el calor según sea necesario, asegurando un ambiente de trabajo seguro y cómodo mientras optimiza el uso de energía.

- Calderas y hornos: Los VFD se utilizan en los ventiladores de borrador forzado (FD) y de borrador inducido (ID) para controlar el flujo de aire de combustión y gases de escape, optimizando la eficiencia de la combustión y la reducción de las emisiones.

4.3 Sistemas de transporte

Las cintas transportadoras son ubicuas en manejo de materiales, fabricación y logística. Los VFD proporcionan la flexibilidad necesaria para un movimiento de material eficiente y suave.

- Manejo de material: Los VFD controlan la velocidad de las cintas transportadoras en líneas de embalaje, líneas de ensamblaje y almacenes. Esto permite una aceleración y desaceleración suaves, evitando el daño del producto, la reducción de atascos y sincronizando diferentes secciones de una línea de producción.

- Clasificación y embalaje: En los sistemas automatizados de clasificación y envasado, los VFD permiten ajustes de velocidad precisos para acomodar diferentes tamaños de productos, pesos y tarifas de procesamiento.

- Transporte de minería y material a granel: Los VFD son vitales para comenzar los transportadores fuertemente cargados sin problemas, reduciendo el estrés mecánico en las correas y las cajas de cambios, y ajustar la velocidad para optimizar el flujo del material.

4.4 Compresores

Los VFD han revolucionado la eficiencia de los compresores de aire, que tradicionalmente son consumidores de energía importantes.

- Compresores de aire industrial (tornillo y centrifugal): Al igualar la velocidad del motor del compresor con la demanda real de aire comprimido, los VFD eliminan los ciclos de "descargar" derrochadores y reducen significativamente el consumo de energía, especialmente en aplicaciones con requisitos de aire fluctuantes.

- Compresores de refrigeración: En los sistemas de refrigeración y enfriadores, los VFD controlan con precisión la velocidad del compresor para mantener las temperaturas deseadas, lo que lleva a ahorros de energía sustanciales y una mejor estabilidad de la temperatura.

4.5 sistemas HVAC

Más allá de solo ventiladores y bombas, los VFD juegan un papel integral en la optimización de los sistemas de calefacción, ventilación y aire acondicionado (HVAC) (HVAC) en edificios residenciales comerciales, institucionales e incluso grandes.

- Enfriadores y torres de enfriamiento: Los VFD controlan los motores para enfriadores, bombas de agua del condensador y ventiladores de torres de enfriamiento, ajustando su operación para cumplir con la carga de enfriamiento del edificio en tiempo real, lo que resulta en un ahorro de energía significativo.

- Automatización general de edificios: Al integrarse con los sistemas de gestión de edificios (BMS), los VFD permiten un control inteligente impulsado por la demanda de todos los componentes de HVAC impulsados por el motor, asegurando la comodidad óptima, la calidad del aire y el rendimiento de la energía.

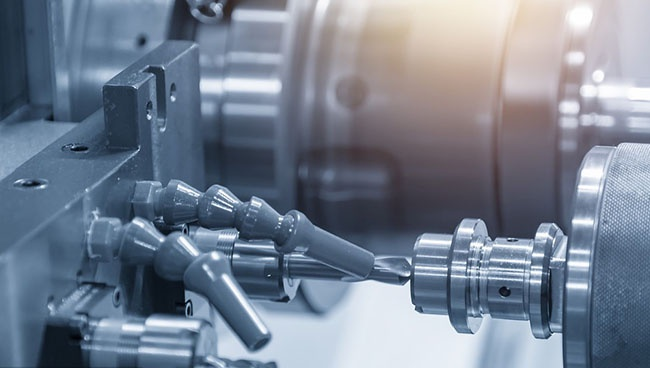

4.6 Automatización industrial

El control preciso que ofrece VFDS los hace componentes indispensables en una amplia gama de procesos de automatización industrial.

- Máquinas herramientas (máquinas CNC): Los VFD controlan la velocidad del huso y las velocidades de alimentación de las máquinas CNC, lo que permite velocidades de corte óptimas para diversos materiales y herramientas, mejorando la precisión del mecanizado y el acabado superficial.

- Mezcladores y agitadores: En industrias como el procesamiento de alimentos, la fabricación de productos químicos y los productos farmacéuticos, los VFD proporcionan un control preciso sobre las velocidades de mezcla para garantizar la calidad constante del producto y prevenir la excesiva agitación o el asentamiento.

- Extrusores: En la fabricación de plástico y metal, los VFD regulan la velocidad de los tornillos de extrusina, manteniendo dimensiones y calidad de los productos consistentes.

- Aplicaciones de devanado y desenrollado: En las industrias textiles, de papel y de alambre, los VFD proporcionan control de tensión para los procesos de devanado y desenrollado, asegurando una operación suave y evitando la rotura del material.

Estos ejemplos destacan cómo los VFD no son solo dispositivos que ahorran energía, sino herramientas fundamentales para mejorar el control de procesos, aumentar la confiabilidad y mejorar la eficiencia general de los sistemas impulsados por el motor en prácticamente todos los sectores industriales y comerciales.

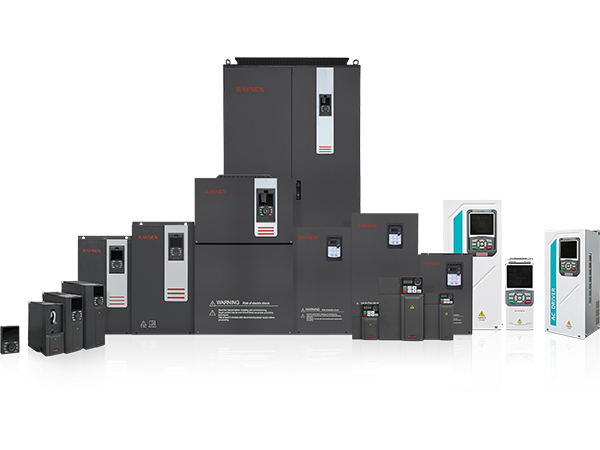

5. Tipos de VFD

Si bien todas las unidades de frecuencia variable comparten el objetivo fundamental de controlar la velocidad y el par de un motor de CA mediante la frecuencia y el voltaje variables, se pueden clasificar en función de sus características de entrada/salida, metodologías de control y los tipos de motores para operar. Comprender estas distinciones ayuda a seleccionar el VFD más apropiado para una aplicación determinada.

5.1 AC VFDS

El tipo de VFD más común y ampliamente utilizado es el AC VFD , diseñado específicamente para controlar los motores de inducción de CA. La gran mayoría de las aplicaciones discutidas anteriormente (bombas, ventiladores, transportadores, etc.) utilizan motores de CA, lo que hace que AC VFD sea la forma dominante de tecnología de accionamiento.

- Operación: Como funciona en "Cómo funciona un VFD", estas unidades convierten la potencia de CA entrante a DC, luego la invierten de nuevo a la frecuencia variable y la potencia de CA de voltaje utilizando la modulación de ancho de pulso (PWM).

- Predominio: Su alta eficiencia, diseño robusto y amplia aplicabilidad los convierten en el caballo de batalla del control motor industrial. Están disponibles en una amplia gama de clasificaciones de potencia, desde caballos de fuerza fraccionales hasta megavatios.

- Subtipos: Dentro de AC VFD, hay más distinciones, principalmente relacionadas con sus métodos de control (por ejemplo, control escalar, control de vectores, que discutiremos a continuación).

5.2 DC VFDS

Mientras que AC VFD domina el mercado, DC VFDS (o unidades de DC) están diseñados para controlar los motores DC. Aunque los motores de CA han suplantado en gran medida los motores de CC en muchas instalaciones nuevas debido a su construcción más simple y un menor mantenimiento, los motores de CC y sus unidades asociadas aún juegan un papel crucial en aplicaciones específicas.

- Operación: Las unidades de CC generalmente usan un rectificador (a menudo un puente basado en SCR) para convertir la potencia de entrada de CA directamente en un voltaje de CC variable, que luego alimenta la armadura del motor de CC y/o los devanados de campo. El control de velocidad se logra variando el voltaje de la armadura, mientras que el control de par implica la manipulación de la corriente de campo.

- Aplicaciones: Las unidades de CC son particularmente adecuadas para aplicaciones que requieren un alto par de arranque, un control preciso de baja velocidad y rangos de velocidad amplia. Se encuentran comúnmente en plantas industriales más antiguas, máquinas de papel, molinos de acero, grúas y sistemas de tracción eléctrica donde sus características de par únicas son ventajosas.

- Ventajas: Excelente torque de baja velocidad, algoritmos de control más simples para ciertas tareas y, a menudo, un mejor rendimiento en el frenado regenerativo (alimentar energía a la línea).

- Desventajas: Los motores de DC requieren cepillos y conmutadores, lo que lleva a un mayor mantenimiento en comparación con los motores de CA.

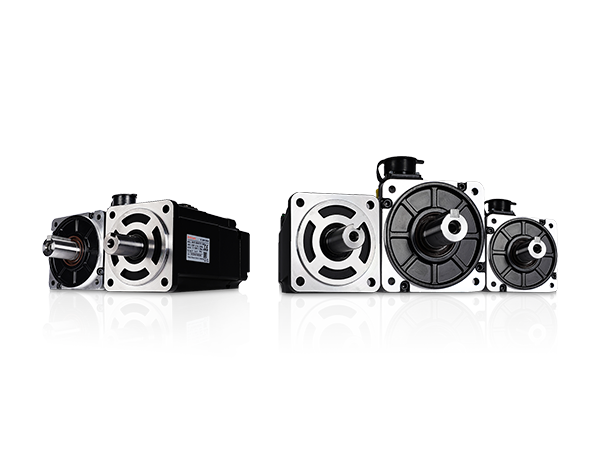

5.3 VCOLO Vector VFDS (control orientado al campo - FOC)

Vector VFD de control , también conocido como unidades de control orientadas al campo (FOC), representan un avance significativo en el control del motor de CA. A diferencia del control escalar más simple (discutido a continuación), el control del vector trata el motor de CA como si fuera un motor de CC, lo que permite un control independiente del flujo del motor (que se relaciona con la resistencia al campo magnético) y la corriente productora de par.

- Control sofisticado: Vector Control utiliza algoritmos matemáticos complejos y una potencia de procesamiento avanzada para determinar con precisión la posición instantánea del flujo del rotor del motor. Luego controla con precisión la magnitud y la fase de la corriente del motor para controlar independientemente el par y la velocidad.

- Codificador o sin sensor: El control vectorial se puede implementar con o sin un codificador (un sensor que proporciona retroalimentación sobre la posición del eje del motor).

- Control de vector de circuito cerrado (con codificador): Ofrece la mayor precisión, lo que permite un control exacto de velocidad y posición, incluso a velocidad cero, y alta salida de par. Ideal para aplicaciones que requieren una precisión muy alta, como robótica, máquinas herramientas y ascensores.

- Control vectorial sin sensor: Utiliza algoritmos sofisticados para estimar la posición del rotor sin un codificador físico. Si bien es un poco menos preciso que el circuito cerrado, proporciona un rendimiento excelente, un alto par de arranque y un amplio rango de velocidad, a menudo suficiente para exigir aplicaciones sin el costo y la complejidad adicionales de un codificador.

- Beneficios clave: El par de arranque extremadamente alto, una excelente regulación de velocidad en todo el rango operativo (incluidas velocidades muy bajas), respuesta dinámica rápida y un control preciso de torque.

- Aplicaciones: Grúas, polipastos, extrusoras, enchufes, máquinas herramientas, soportes de prueba y cualquier aplicación donde el torque y el control de velocidad precisos sean primordiales.

5.4 VFDS de control escalar (control V/F)

VFDS de control escalar , utilizando principalmente el voltaje a la frecuencia ( V / f ) Método de control, son el tipo más simple y común de AC VFD. Operan en el principio de mantener una relación constante entre el voltaje aplicado y la frecuencia al motor.

- Operación más simple: El VFD cambia el voltaje y la frecuencia proporcionalmente para controlar la velocidad del motor. Si la frecuencia se reduce a la mitad, el voltaje también se reduce a la mitad. Esto mantiene un flujo magnético relativamente constante en el motor, asegurando que el motor pueda producir un par suficiente.

- Control de bucle abierto: El control escalar es inherentemente un método de control de bucle abierto; Por lo general, no recibe comentarios del motor con respecto a su velocidad o posición real. Simplemente genera un voltaje y frecuencia basados en una referencia de velocidad deseada.

- Beneficios clave: Simplicidad, rentabilidad, facilidad de configuración y robustez.

- Limitaciones: Regulación de velocidad menos precisa en comparación con el control del vector, particularmente a bajas velocidades. El par inicial puede ser limitado, y la respuesta dinámica no es tan rápida. Pueden ser propensos a la inestabilidad si la carga fluctúa significativamente.

- Aplicaciones: Ideal para aplicaciones con cargas de ventilador o bomba (aplicaciones de par variable) donde el control de velocidad preciso a velocidades muy bajas no es crítico. Común en sistemas HVAC, transportadores simples, pequeños ventiladores y maquinaria de uso general.

La elección entre estos tipos de VFD depende de las demandas específicas de la aplicación, factores de equilibrio como la precisión de la velocidad requerida, el control de torque, la respuesta dinámica, el costo y la complejidad. Los VFD modernos a menudo incorporan capacidades de control escalar y vectorial, lo que permite a los usuarios seleccionar el modo óptimo para sus necesidades específicas.

6. Instalación y configuración de VFD

La instalación adecuada y la configuración meticulosa son primordiales para realizar los beneficios completos de una unidad de frecuencia variable. Un VFD mal instalado o incorrectamente programado puede conducir a una operación ineficiente, daños al equipo o incluso riesgos de seguridad. Esta sección describe los pasos clave involucrados en la implementación de un VFD con éxito.

6.1 Planificación y preparación

Antes de que comience cualquier instalación física, la planificación exhaustiva es esencial. Esta etapa establece las bases para un sistema VFD seguro, eficiente y confiable.

- Encuesta del sitio y evaluación ambiental:

- Ubicación: Identifique una ubicación adecuada para el VFD, considerando factores como la temperatura ambiente, la humedad, la ventilación, el polvo y la vibración. Los VFD generan calor y requieren un flujo de aire adecuado para el enfriamiento.

- Recinto: Determine si el VFD requiere un recinto adicional (por ejemplo, NEMA 1, 12, 3R, 4X, clasificaciones de IP) en función de las condiciones ambientales (entornos interiores/exteriores, húmedos/polvorientos).

- Altitud: Tenga en cuenta la altitud, ya que las altitudes más altas pueden reducir la capacidad de descarga del VFD debido al aire más delgado para el enfriamiento.

- Recopilación de datos de motor y carga:

- Recopile datos completos de placa de identificación para el motor (caballos de fuerza/kW, voltaje, amperaje, RPM, frecuencia, factor de servicio, clase de aislamiento).

- Comprenda las características de la carga impulsada (por ejemplo, torque constante, par variable, cargas de choque, inercia) para garantizar la configuración adecuada del tamaño de VFD y los parámetros.

- Análisis de la fuente de alimentación:

- Evaluar el voltaje de la fuente de alimentación entrante, la frecuencia y la corriente de cortocircuito disponible. Asegúrese de que coincida con los requisitos de entrada del VFD.

- Considere problemas potenciales de calidad de potencia (SAGS, Swells, armónicos de otros equipos) que podrían requerir reactores o filtros de línea de entrada.

- Dimensionamiento y enrutamiento de cable:

- Determine los tamaños de cable apropiados para la alimentación de entrada (lado de línea) y de salida (lado del motor) basada en las clasificaciones de VFD y la corriente del motor, la longitud del cable y las consideraciones de caída de voltaje.

- Planifique el enrutamiento del cable para minimizar la interferencia electromagnética (EMI) entre cables de alimentación, cables de control y cables de comunicación. La segregación es crítica.

- Protocolos de seguridad:

- Establezca procedimientos claros de bloqueo/etiqueta.

- Garantizar el cumplimiento de los códigos eléctricos locales (por ejemplo, NEC en los estándares de EE. UU., IEC en Europa) y las regulaciones de seguridad.

- Identificar el equipo de protección personal necesario (PPE).

6.2 Cableado eléctrico y conexiones

El cableado correcto es crítico para la operación segura y efectiva del VFD y el motor. Los errores en esta etapa pueden provocar daños inmediatos o problemas de confiabilidad a largo plazo.

- Conexiones de alimentación entrantes: Conecte la fuente de alimentación principal a los terminales de entrada del VFD (L1, L2, L3 para la trifásica). Asegure la rotación de fase adecuada.

- Conexiones de salida del motor: Conecte los terminales de salida del VFD (T1, T2, T3 o U, V, W) a los terminales del motor correspondientes. Use un cable apropiado con clasificación del motor, preferiblemente blindado, para minimizar la EMI radiada.

- Toma de tierra: Establezca un sistema de conexión a tierra robusto tanto para el VFD como para el motor. La conexión a tierra adecuada es esencial para la seguridad, la reducción de EMI y la protección contra sobretensiones. Esto a menudo incluye un camino de tierra de baja impedancia de regreso a la entrada del servicio.

- Cableado de control: Conecte las señales de control, como comandos de inicio/parada, referencia de velocidad (por ejemplo, 0-10V, 4-20 mA), relés de falla e entradas/salidas digitales, a los terminales VFD apropiados. Use cables de par torcido blindado para señales analógicas y de comunicación para evitar la interferencia de ruido.

- Dispositivos externos: Cable en cualquier circuito de seguridad externo (por ejemplo, parada de emergencia, relés de sobrecarga térmica Si es externo a VFD ), resistencias de frenado o módulos de comunicación según lo requiera la aplicación.

- La desconexión significa: Instale las desconexiones fusionadas apropiadas o los interruptores de circuitos en el lado de la línea del VFD para la protección de aislamiento y sobrecorriente. No use un contactor directamente entre la salida VFD y el motor para operaciones de arranque/parada regulares, ya que esto puede dañar el VFD.

6.3 Configuración de parámetros y programación

Una vez conectado, el VFD debe estar configurado (programado) para que coincida con los requisitos específicos del motor y la aplicación. Esto se realiza a través del teclado del VFD, el software dedicado o una interfaz de máquina humana (HMI).

- Entrada de datos del motor: Ingrese datos de placa de identificación del motor crucial:

- Voltaje nominal (v)

- Frecuencia nominal (Hz)

- Corriente nominal (a)

- Velocidad nominal (RPM)

- Potencia nominal (HP/kW)

- Parámetros específicos de la aplicación:

- Rampas de aceleración/desaceleración: Establezca el tiempo que le tarda al motor en aumentar para acelerar (aceler) y reducir (decelar). Estos valores protegen el sistema mecánico y aseguran un funcionamiento suave.

- Frecuencias min/max: Defina el rango de velocidad de funcionamiento permitido para el motor.

- Modo de control: Seleccione el modo de control apropiado (por ejemplo, V/F escalar, vector sin sensor, vector de circuito cerrado) basado en los requisitos de rendimiento de la aplicación.

- Fuente de control: Defina cómo el VFD recibe su referencia de velocidad (por ejemplo, teclado, entrada analógica, bus de comunicación).

- Configuración de entrada/salida digital: Programe la función de las entradas digitales (por ejemplo, inicio, parada, restablecimiento de falla) y salidas (por ejemplo, estado de ejecución, indicación de falla).

- Características de protección: Configurar la sobrecorriente, la sobrevoltaje, la subtensión, la sobrecarga del motor y los ajustes de protección térmica.

- Saltar frecuencias: Si la resonancia mecánica se produce a ciertas velocidades, programa el VFD para "omitir" estas frecuencias para evitar la vibración.

- Automático (si está disponible): Muchos VFD modernos ofrecen una función de ajuste automático. Este proceso permite que el VFD ejecute una serie de pruebas en el motor conectado (mientras está desconectado de la carga) para determinar con precisión sus características eléctricas. Esto optimiza los algoritmos de control del VFD para ese motor específico, lo que lleva a un mejor rendimiento y eficiencia.

6.4 Poss puesta en marcha y pruebas

La etapa final implica poner en línea el sistema VFD y verificar su rendimiento.

- Cheques previos a la potencia:

- Vuelva a verificar todas las conexiones de cableado para la corrección y la opresión.

- Verificar la integridad de la conexión a tierra.

- Asegúrese de que todas las cubiertas de seguridad estén en su lugar.

- Verifique si hay herramientas o escombros que queden dentro del recinto.

- Encendido inicial: Aplique energía al VFD y observe para cualquier indicación de falla inmediata.

- Prueba sin carga (si es factible): Si es posible, ejecute el motor sin una carga mecánica primero, aumentando gradualmente la velocidad, para verificar la operación básica, la dirección de rotación y el dibujo de corriente.

- Prueba cargada: Conecte el motor a su carga mecánica y realice una prueba funcional completa en el rango de velocidad de funcionamiento.

- Monitoree la corriente del motor, el voltaje, la velocidad y la temperatura.

- Verifique los tiempos de aceleración y desaceleración.

- Confirme las entradas de control (referencia de velocidad, inicio/parada) y salidas (estado, falla) funcionan correctamente.

- Verifique el ruido inusual, la vibración o el sobrecalentamiento.

- Documentación: Registre todas las configuraciones de parámetros finales, diagramas de cableado y resultados de pruebas para futuros mantenimiento y resolución de problemas.

Al seguir estos pasos diligentemente, los instaladores pueden asegurarse de que el sistema VFD funcione de manera segura, eficiente y de manera confiable, entregando sus beneficios previstos a la aplicación.

7. Mantenimiento y solución de problemas de VFD

Incluso con la instalación y la configuración adecuadas, las unidades de frecuencia variable requieren atención continua para garantizar su operación confiable y eficiente. El mantenimiento regular evita fallas prematuras, mientras que un enfoque sistemático para la resolución de problemas puede resolver rápidamente problemas y minimizar el tiempo de inactividad costoso.

7.1 Inspección y limpieza regular

El mantenimiento preventivo es la piedra angular de la longevidad de VFD. Al adherirse a un régimen de inspección y limpieza programado, se pueden evitar muchos problemas comunes.

- Inspección visual (semanal/mensual):

- Limpieza externa: Verifique el polvo excesivo, la suciedad o los escombros en el recinto VFD, las aletas de enfriamiento y las aberturas de ventilación. Los respiraderos bloqueados afectan significativamente la disipación de calor.

- Conexiones: Inspeccione visualmente todo el cableado de potencia y control para obtener signos de conexiones sueltas, decoloración (que indica sobrecalentamiento) o corrosión. Las conexiones estrechas son vitales.

- Fans: Observe los ventiladores de enfriamiento (tanto internos como externos) para un funcionamiento adecuado, ruido inusual o daño físico. Asegúrese de que estén libres de obstrucciones.

- Indicadores/Pantalla: Verifique la pantalla del VFD para ver cualquier código de error, mensajes de advertencia o lecturas inusuales. Tenga en cuenta cualquier pantalla parpadeante o en blanco.

- Condiciones ambientales: Monitoree la temperatura ambiente y la humedad alrededor del VFD. Asegúrese de que el entorno permanezca dentro del rango operativo especificado del fabricante. Busque signos de entrada de humedad.

- Limpieza interna (trimestral/anual, según el entorno):

- Desenergizar de forma segura: Siempre siga los estrictos procedimientos de bloqueo/etiqueta antes de abrir el recinto VFD. Permita suficiente tiempo para que los condensadores del bus de CC se descargan (verifique el voltaje del bus de CC hasta que lea cero).

- Eliminación de polvo: Use aire comprimido (seco, sin aceite y a baja presión para evitar componentes sensibles dañinos) o un cepillo suave y no conductivo para eliminar el polvo y los desechos de los disipadores de calor, las placas de circuitos y otros componentes internos. Preste especial atención a los canales de enfriamiento.

- Verificación de componentes: Busque condensadores hinchados o con fugas, componentes descoloridos o marcas de quemaduras, que pueden indicar una falla inminente.

- Reemplazo/limpieza del filtro: Si el VFD o su gabinete tiene filtros de aire, límpielos o reemplácelos regularmente (por ejemplo, mensualmente), ya que son críticos para mantener el flujo de aire adecuado.

- Gestión del ciclo de vida de los componentes: Tenga en cuenta la vida útil típica de los componentes VFD. Los ventiladores de enfriamiento pueden necesitar reemplazo cada 3-5 años, y los condensadores de autobuses de DC pueden requerir reemplazo o reforma (si el VFD se ha impotado durante períodos prolongados) cada 5-7 años, dependiendo de las condiciones de funcionamiento.

7.2 Problemas y soluciones comunes de VFD

A pesar del mantenimiento diligente, los VFD pueden encontrar problemas. Aquí hay algunos problemas comunes y sus soluciones típicas:

- Falla excesiva (OC):

- Causas: Cambios de carga repentina, unión mecánica en el equipo impulsado, problemas del motor (devanados en cortocircuitos, rodamientos desgastados), aceleración incorrecta de VFD/tiempos de desaceleración, parámetros del motor incorrecto en el VFD.

- Soluciones: Verifique la carga mecánica en busca de obstrucciones. Inspeccione el motor. Aumentar el tiempo de aceleración. Verificar los parámetros del motor. Verifique si hay cortocircuitos en el cableado del motor.

- Falla por exceso de voltaje (OV):

- Causas: Desaceleración rápida de una carga de alta inercia (el motor actúa como generador, alimentando energía al bus de CC del VFD), voltaje de entrada excesivamente alto, aumenta la potencia.

- Soluciones: Aumentar el tiempo de desaceleración. Agregue una resistencia de frenado o una unidad de frenado (frenado dinámico) si la energía regenerativa es significativa. Verifique la estabilidad del voltaje de entrada.

- Falla de bajo voltaje (UV):

- Causas: Bajo voltaje de suministro entrante, caída de potencia, caída de voltaje repentino debido a cargas pesadas en otras partes de la cuadrícula.

- Soluciones: Verifique el voltaje principal de la fuente de alimentación. Consulte a la compañía de servicios públicos. Instale un regulador de voltaje o una fuente de alimentación ininterrumpida (UPS) si se producen caídas frecuentes.

- Falla sobre temperatura (OH/OT):

- Causas: Insuficiente enfriamiento (filtros obstruidos, ventilador de enfriamiento fallido), alta temperatura ambiente, recinto de VFD demasiado pequeño, VFD con menor tamaño para la aplicación, sobrecarga sostenida.

- Soluciones: Limpie filtros y aletas de enfriamiento. Reemplace los ventiladores de enfriamiento defectuosos. Asegurar la ventilación adecuada. Reduzca la temperatura ambiente si es posible. Verifique el tamaño de VFD. Reduzca la carga si se sobrecarga constantemente.

- Falta de tierra (GF):

- Causas: Desglose de aislamiento en los devanados del motor o el cable del motor, la entrada de humedad en el motor o los cables, componente interno de VFD defectuoso.

- Soluciones: Desenergiza y desconecte inmediatamente el motor y el cable del VFD. Use un probador de resistencia de aislamiento (megohmímetro) para probar el motor y el cable para la integridad del aislamiento.

- Motor no en funcionamiento / velocidad incorrecta:

- Causas: Programación VFD incorrecta, referencia de velocidad incorrecta, cableado de control defectuoso, falla del motor, falla de salida VFD.

- Soluciones: Verifique los parámetros de VFD (frecuencia min/máxima, fuente de control, datos del motor). Verifique el cableado de control. Pruebe la resistencia del devanado del motor. Verifique el voltaje de salida de VFD y la corriente (usando un multímetro y/o osciloscopio).

- Error de comunicación:

- Causas: Cables de comunicación suelta, configuración de comunicación incorrecta (por ejemplo, velocidad de bolsa, dirección), interferencia de ruido, módulo de comunicación defectuoso.

7.3 Mitigación de armónicos (continuación)

- FILTROS ACTIVOS DEL FRONTO (AFE) / ACTIVO ACTIVO ARMÓRICO: Estas son las soluciones más avanzadas para la mitigación armónica.

- VFDS activo delantero: En lugar de un rectificador de diodo simple, AFE VFDS usa un rectificador basado en IGBT que puede controlar activamente la forma de onda de corriente de entrada. Esto les permite extraer una corriente sinusoidal casi perfecta de la utilidad, lo que resulta en una distorsión armónica extremadamente baja (generalmente menos del 5% de THD) e incluso la capacidad de regenerar el poder de regreso a la red. Si bien son más caros, son ideales para grandes instalaciones o instalaciones con estrictos requisitos de calidad de energía.

- Filtros armónicos activos (AHF): Estos son dispositivos externos conectados en paralelo con el VFD (S) y otras cargas de generación armónica. Un AHF monitorea la forma de onda actual e inyecta contracorrientes calculadas con precisión para cancelar las distorsiones armónicas, limpiando efectivamente la línea de alimentación para todos los equipos conectados.

- Filtros armónicos pasivos: Los filtros de LC sintonizado (inductor-capacidad) se pueden instalar en el lado de entrada del VFD para absorber frecuencias armónicas específicas. Son efectivos pero deben diseñarse cuidadosamente para el perfil armónico específico y pueden conducir a problemas de resonancia si no se aplican adecuadamente.

La elección de la estrategia de mitigación armónica depende de factores como los límites de distorsión armónicos totales establecidos por la utilidad (por ejemplo, estándar IEEE 519), el número y el tamaño de los VFD, la sensibilidad de otros equipos en la misma red eléctrica y el presupuesto.

7.4 Uso de herramientas de diagnóstico

La resolución efectiva de problemas depende en gran medida del uso inteligente de herramientas de diagnóstico. Estas herramientas proporcionan información sobre el estado interno del VFD y el rendimiento del motor.

- Teclado y pantalla VFD: Esta es la herramienta de diagnóstico principal e inmediata.

- Códigos de falla: La pantalla mostrará códigos de fallas específicos (por ejemplo, "OC1" para la corriente excesiva, "OV" para el sobrevoltaje) que corresponden a las entradas en el manual del VFD, proporcionando la primera pista al problema.

- Mensajes de advertencia: Las advertencias indican condiciones no críticas que podrían conducir a una falla si no se abordan (por ejemplo, "advertencia de exceso de temperatura del motor").

- Parámetros operativos: La pantalla permite el monitoreo de parámetros en tiempo real, como la frecuencia de salida, el voltaje de salida, la corriente de salida, la velocidad del motor (RPM), el voltaje del bus de CC, la potencia de salida (KW) y la temperatura del motor. Estas lecturas son invaluables para comprender el estado actual del VFD.

- Registros de eventos: Muchos VFD mantienen un registro interno de fallas y advertencias recientes, incluidas las marcas de tiempo, lo que ayuda a identificar problemas o tendencias intermitentes.

- Multímetro (voltímetro digital/amperímetro): Esencial para controles eléctricos.

- Verificaciones de voltaje: Verifique el voltaje de la línea de CA entrante, el voltaje del bus de CC y el voltaje de CA de salida al motor (mida fase a fase y fase a tierra).

- Verificaciones actuales: Mida la corriente de entrada y salida al VFD y la corriente al motor. Use un amperímetro de abrazadera para conveniencia y seguridad en los circuitos en vivo.

- Resistencia/continuidad: Verifique la resistencia del devanado del motor y la continuidad del cable (con energía y bus de CC descargado) para identificar circuitos abiertos o cortocircuitos.

- Probador de resistencia de aislamiento (megohmímetro):

- Se utiliza para medir la resistencia del aislamiento de los devanados del motor y los cables del motor. Una lectura baja indica la degradación del aislamiento o una falla a tierra. Esta es una herramienta crítica de mantenimiento predictivo.

- Osciloscopio:

- Para la resolución de problemas avanzados, se puede usar un osciloscopio para visualizar la forma de onda de salida del VFD (pulsos PWM) al motor. Esto ayuda a diagnosticar problemas como cambiar problemas en el inversor, fases desequilibradas o ruido excesivo. PRECAUCIÓN: requiere precauciones especializadas de conocimiento y seguridad debido a altos voltajes y frecuencias.

- Software VFD e interfaz de PC:

- Muchos fabricantes de VFD proporcionan software patentado que permite que una computadora se conecte al VFD. Este software generalmente ofrece:

- Gestión de parámetros: Configuración, ahorro y carga de parámetros más fáciles.

- Monitoreo en tiempo real: Visualización gráfica de datos operativos, tendencias y registro.

- Herramientas de diagnóstico: Diagnóstico de fallas avanzadas, análisis de forma de onda y registro de datos para una resolución detallada.

- Actualizaciones de firmware: Capacidad para actualizar el software interno del VFD.

- Imágenes térmicas (cámara infrarroja):

- Útil para identificar componentes de sobrecalentamiento (por ejemplo, conexiones sueltas, componentes de potencia estresados, puntos calientes del motor) en el VFD, el motor o el cableado, proporcionando un método sin contacto para la detección temprana de fallas potenciales.

Al combinar el mantenimiento preventivo regular con un enfoque sistemático de solución de problemas y el uso juicioso de las herramientas de diagnóstico, las operaciones industriales pueden maximizar el tiempo de actividad y la vida útil de sus VFD, asegurando la productividad continua.

8. Características avanzadas de VFD

Si bien la función central de un VFD es controlar la velocidad del motor, las unidades de frecuencia variable modernas son mucho más que controladores de velocidad simples. Integran una serie de características avanzadas que mejoran el control de procesos, mejoran la eficiencia, refuerzan la seguridad y facilitan la integración perfecta en arquitecturas de automatización más amplias. Estas capacidades transforman VFD en componentes inteligentes dentro de los sistemas industriales.

8.1 Control PID

Quizás una de las características incorporadas más potentes en muchos VFD es su integrado Control proporcional de derivación integral (PID) funcionalidad. Esto permite que el VFD actúe como un controlador de circuito cerrado independiente para varias variables de proceso, eliminando la necesidad de un PLC externo o un controlador dedicado en muchas aplicaciones.

- Cómo funciona: El VFD recibe retroalimentación de un sensor de proceso (por ejemplo, transductor de presión, medidor de flujo, sensor de nivel) como su "variable de proceso" (PV). Luego compara este PV con un "punto de ajuste" deseado (SP). El algoritmo PID en el VFD calcula el error entre el PV y SP y ajusta la velocidad del motor (frecuencia de salida) para minimizar este error.

- Aplicaciones:

- Bombeo de presión constante: Un VFD puede mantener una presión de agua constante en un edificio ajustando la velocidad de la bomba en función de la retroalimentación de un sensor de presión.

- Sistemas de flujo constante: Regular la velocidad del ventilador o la bomba para mantener un flujo de aire específico o caudal de líquido.

- Control de temperatura: Ajustar la velocidad del ventilador en un sistema de enfriamiento para mantener la temperatura deseada.

- Beneficios: Arquitectura del sistema simplificada, costos de hardware reducidos, tiempos de respuesta más rápidos y control de procesos más estable.

8.2 Resistencias de frenado

Para las aplicaciones que involucran altas cargas o procesos de inercia que requieren una desaceleración rápida, los VFD estándar pueden generar una falla por exceso de voltaje debido a que el motor actúa como generador y alimentando energía en el bus de CC del VFD. Resistencias de frenado (también conocido como resistencias de frenado dinámico) proporcionan una solución para disipar este exceso de energía regenerativa.

- Cómo funcionan: Cuando el motor se desacelera más rápido que su tasa de costa natural, convierte la energía mecánica en energía eléctrica. El VFD monitorea su voltaje de bus de CC; Si se eleva por encima de un límite preestablecido, cambia rápidamente un transistor interno o externo para conectar la resistencia de frenado a través del bus de CC. El exceso de energía se disipa de forma segura como calor en la resistencia.

- Aplicaciones: Grúas, polipastos, centrifugadoras, sierras de alta velocidad, grandes ventiladores o volantes, y cualquier aplicación donde se requiere una parada rápida o desaceleración.

- Beneficios: Permite paradas rápidas y controladas, previene fallas de sobrevoltaje, protege el VFD y mejora la seguridad y la productividad.

8.3 Protocolos de comunicación (por ejemplo, Modbus, Ethernet/IP)

Los VFD modernos están diseñados para integrarse perfectamente en sofisticados sistemas de gestión de la automatización industrial y la gestión de edificios (BMS). Esto se logra mediante el apoyo de varios protocolos de comunicación estándar.

- Objetivo: Estos protocolos permiten que el VFD se comunique con PLC (controladores lógicos programables), HMIS (interfaces de máquina humana), DC (sistemas de control distribuido) y otros dispositivos de red. Esto habilita:

- Mando a distancia: Comenzar, detener y establecer referencias de velocidad desde una sala de control central.

- Escucha: Lectura de datos operativos (corriente, voltaje, velocidad, potencia, códigos de falla) en tiempo real.

- Gestión de parámetros: Cambio de parámetros VFD de forma remota.

- Diagnóstico: Recibir información detallada de falla y advertencia para mantenimiento predictivo.

- Protocolos comunes:

- Modbus RTU (RS-485): Un protocolo de comunicación en serie ampliamente utilizado y robusto, fácil de implementar y muy común para los VFD.

- Ethernet/IP, Profinet, Modbus TCP/IP: Protocolos Ethernet industriales cada vez más prevalentes que ofrecen velocidades más altas, una mayor capacidad de datos e integración más fácil en las redes de TI modernas.

- Canopen, DeviceNet, Profibus DP: Otros protocolos de bus de campo comunes en industrias o regiones específicas.

- Beneficios: Control y monitoreo centralizados, diagnósticos mejorados, complejidad de cableado reducido, análisis de datos mejorados para ideas operativas e integración más fácil en iniciativas de fábrica inteligente (Industry 4.0).

8.4 Características de seguridad

La seguridad es primordial en entornos industriales, y los VFD incorporan varias características para proteger al personal y los equipos.

- Torque seguro apagado (sto): Esta es una función de seguridad crítica que evita que el VFD aplique energía al motor, incluso si hay un comando de ejecución presente. STO corta directamente la etapa de potencia del VFD, asegurando que no hay movimiento del motor no deseado. A menudo se usa para paradas de emergencia o para acceso seguro a la máquina. Muchos VFD están certificados para cumplir con los estándares de seguridad internacionales (por ejemplo, IEC 61800-5-2, ISO 13849-1) para STO.

- Parada segura 1 (SS1): Esta función inicia una desaceleración controlada del motor hasta una parada, seguida de la activación de STO después de un umbral de retraso o velocidad definido. Útil para aplicaciones donde una parada controlada es más segura que un corte de energía inmediata.

- Protección integrada de sobrecarga térmica: Los VFD supervisan constantemente la corriente del motor y pueden estimar su temperatura, proporcionando protección contra el sobrecalentamiento, a menudo con mayor precisión que las sobrecargas térmicas tradicionales.

- Cortocircuito y protección contra fallas de la tierra: El circuito interno protege el VFD y el motor del daño debido a los cortos circuitos o fallas de tierra en el lado de salida.

- Bloqueo de parámetros: La capacidad de proteger la contraseña de los parámetros VFD evita cambios no autorizados o accidentales en la configuración crítica.

- Diagnóstico de fallas: Los códigos y descripciones de fallas detallados ayudan a identificar y resolver rápidamente problemas relacionados con la seguridad.

Estas características avanzadas elevan los VFD de los simples controladores de motores a componentes sofisticados, inteligentes y seguros que mejoran significativamente el rendimiento, la eficiencia y la confiabilidad de los procesos industriales.

9. Seleccionando el VFD correcto

Elegir la unidad de frecuencia variable apropiada es una decisión crítica que afecta el rendimiento del sistema, la eficiencia energética, la confiabilidad y el costo general. Una evaluación cuidadosa de varios factores clave es esencial para garantizar que el VFD coincida perfectamente con los requisitos de la aplicación.

9.1 Compatibilidad motor

El VFD y el motor están intrínsecamente vinculados, y su compatibilidad es primordial.

- Tipo de motor (inducción de CA, imán permanente, reticencia sincrónica): La mayoría de los VFD están diseñados para motores estándar de inducción de AC NEMA o IEC, que son el tipo de motor industrial más común. Sin embargo, para motores especializados como motores sincrónicos de imán permanente (PM) (a menudo que se encuentran en aplicaciones de alta eficiencia) o motores de renuencia sincrónica (SYNRM), es necesario un VFD específicamente diseñado o capaz de controlar estos tipos (que generalmente requieren algoritmos de control de vectores).

- Calificación de voltaje y corriente: El voltaje de salida y las clasificaciones de corriente del VFD deben coincidir o exceder el voltaje de placa de identificación del motor y la clasificación de amperios de carga completa (FLA). Asegúrese de que el VFD pueda suministrar la corriente necesaria para el arranque y la operación continua del motor.

- Calificación de potencia/kW: Si bien es importante, simplemente la potencia combinada es insuficiente. Siempre priorice la coincidencia de la calificación de corriente de salida continua del VFD a la FLA del motor, ya que la corriente es el factor principal para el calentamiento del motor y el tamaño de VFD.

- Aislamiento motor (servicio del inversor): Los motores estándar están diseñados para formas de onda sinusoidales. La salida PWM de un VFD puede crear picos de voltaje y voltajes de modo común que estresan el aislamiento del devanado del motor. Para nuevas instalaciones, especifique los motores de "deber de inversor" o "VFD clasificados" (generalmente NEMA MG 1 Parte 31 o IEC 60034-18-42 compatibles), ya que tienen un aislamiento mejorado para resistir estas tensiones, extendiendo la vida motora. Para los motores estándar existentes, considere agregar filtros de salida (por ejemplo, filtros DV/DT, filtros de onda sinusoidal) si las ejecuciones de cable son largas o la integridad de aislamiento es una preocupación.

- Longitud del cable: Las carreras de cable de motor largas (generalmente más de 50-100 pies/15-30 metros, dependiendo de VFD y tamaño del motor) pueden exacerbar los problemas de reflexión de voltaje, lo que conduce a picos de voltaje más altos en las terminales del motor. Se pueden requerir reactores o filtros de salida.

9.2 Requisitos de carga

Comprender las características de la carga impulsada es crucial para el tamaño y la selección de características de VFD adecuados.

- Tipo de carga (torque variable, par constante, potencia constante):

- Torque variable: Aplicaciones como bombas centrífugas y ventiladores donde los requisitos de par disminuyen significativamente con la velocidad. Estas son las aplicaciones VFD más eficientes en energía. Un VFD estándar del tamaño de la FLA del motor suele ser suficiente.

- Torque constante: Aplicaciones donde el par permanece relativamente constante independientemente de la velocidad, como los transportadores, las bombas de desplazamiento positivo y las extrusoras. Estos a menudo requieren un VFD con una mayor capacidad de sobrecarga y un control potencialmente vectorial para un mejor par de baja velocidad.

- Potencia constante (debilitamiento de campo): Aplicaciones como unidades de husillo en máquinas herramientas donde el par disminuye a velocidades más altas (por encima de la velocidad base), pero la salida de potencia permanece relativamente constante. Estos requieren un VFD capaz de debilitar el campo.

- Torque de arranque y capacidad de sobrecarga: ¿La aplicación requiere un alto par de arranque (por ejemplo, un transportador muy cargado, mezclador)? El VFD debe poder entregar suficiente corriente máxima durante la aceleración. Considere la calificación de sobrecarga a corto plazo del VFD (por ejemplo, 150% durante 60 segundos).

- Rango de velocidad y precisión: ¿Cuál es la velocidad de funcionamiento mínimo y máxima requerida? ¿La aplicación exige una regulación de velocidad precisa, especialmente a bajas velocidades o bajo cargas variables (por ejemplo, máquinas herramientas, polipastos)? Si es así, será necesario el control del vector (sin sensor o circuito cerrado con retroalimentación del codificador).

- Respuesta dinámica: ¿Qué tan rápido debe responder el motor a los cambios en la velocidad o la carga? Las aplicaciones que requieren aceleración rápida/desaceleración o reversiones frecuentes pueden necesitar VFD con algoritmos de control avanzados y resistencias potencialmente de frenado.

- Energía regenerativa: ¿La carga frecuentemente desacelera rápidamente o tiene características de revisión (por ejemplo, grúas, centrifugadoras)? Si es así, el VFD debe manejar la energía regenerativa, posiblemente requerir resistencias de frenado o un VFD del frente activo (AFE).

9.3 Condiciones ambientales

El entorno operativo influye significativamente en el tipo de recinto VFD y las características de protección requeridas.

- Temperatura ambiente: Los VFD se clasifican para rangos de temperatura ambiente específicos (por ejemplo, 0-40 ° C o 32-104 ° F). Operar fuera de este rango requiere reducción o enfriamiento adicional. Las altas temperaturas reducen severamente la vida útil de los componentes.

- Humedad: La alta humedad puede conducir a la condensación y la corrosión. Asegúrese de que el VFD tenga una calificación NEMA/IP adecuada para el nivel de humedad.

- Polvo, tierra y contaminantes: Un entorno polvoriento o sucio requiere un recinto nominal NEMA/IP más alto (por ejemplo, NEMA 12, IP54, IP65) para evitar que los contaminantes ingresen al VFD y causen daños o sobrecalentamiento. Las aplicaciones de lavado pueden necesitar NEMA 4X/IP66.

- Altitud: A altitudes más altas, la densidad del aire disminuye, reduciendo la eficiencia de enfriamiento del VFD. Los VFD generalmente deben reducirse para instalaciones superiores a 1000 metros (3300 pies).

- Vibración y choque: En entornos con vibración significativa, asegúrese de que el VFD se monte de forma segura y considere medidas de depasión de vibraciones.

9.4 Consideraciones de costos

Si bien el precio de compra inicial es un factor, el costo total de propiedad es una medida más precisa del impacto económico de un VFD.

- Precio de compra inicial: Compare los precios de VFD de diferentes fabricantes, pero no permita que este sea el único factor decisivo.

- Ahorro de energía: Calcule el ahorro de energía potencial a lo largo de la vida útil del equipo. Para cargas de torque variables, los períodos de recuperación pueden ser muy cortos.

- Costos de instalación: Considere los costos de cableado, conducto, recinto y mano de obra.

- Costos de mantenimiento y tiempo de inactividad: Tenga en cuenta los requisitos de mantenimiento esperados, la disponibilidad de repuestos y el costo del tiempo de inactividad potencial si el VFD falla.

- Costos de mitigación de armónicos: Si la calidad de la potencia es una preocupación, incluya el costo de los reactores de línea, los filtros o los AFE VFD.

- Costos de integración: Cuenta el costo de los módulos de comunicación, el tiempo de programación e integración con los sistemas de control existentes.

- Reembolsos e incentivos: Verifique los reembolsos locales de servicios públicos o los incentivos gubernamentales para equipos de eficiencia energética, lo que puede compensar significativamente la inversión inicial.

Al evaluar sistemáticamente estos factores, los ingenieros y los gerentes de plantas pueden tomar una decisión informada, seleccionando una unidad de frecuencia variable que no solo satisfaga las demandas técnicas de la aplicación, sino que también ofrece un rendimiento, confiabilidad y valor económico a largo plazo.

10. Top VFD Fabricantes

El mercado global para unidades de frecuencia variable es altamente competitivo, dominada por algunas grandes corporaciones multinacionales conocidas por sus extensas carteras de productos, tecnología sólida y redes de soporte generalizadas. Estos fabricantes innovan continuamente, ofreciendo unidades con características avanzadas, eficiencia mejorada y conectividad mejorada. Si bien esta lista no es exhaustiva, destaca algunas de las marcas VFD más reconocidas y ampliamente adoptadas en todo el mundo.

10.1 ABB

ABB (Asea Brown Boveri) es una corporación multinacional suizo-sueco reconocida por su liderazgo en robótica, energía, equipos eléctricos pesados y tecnología de automatización. ABB es uno de los fabricantes más grandes y más destacados de VFD a nivel mundial.

- Fortalezas clave:

- Rango integral: Ofrece un espectro increíblemente amplio de VFD, desde micro unidades para pequeñas aplicaciones hasta unidades industriales de alta potencia para motores grandes (hasta Megawatts).

- Unidades específicas de la aplicación: Conocido por unidades especializadas adaptadas para industrias específicas, como HVAC, agua y aguas residuales y petróleo y gas.

- Características avanzadas: Fuerte enfoque en la eficiencia energética, la conectividad (unidades habilitadas para IoT) y los algoritmos de control avanzados.

- Presencia global: Extensa red de ventas y servicios en todo el mundo.

- Líneas de productos notables: ACS (por ejemplo, ACS355, ACS580, ACh580 para HVAC, unidades industriales ACS880).

10.2 Siemens

Siemens AG es una corporación de conglomerado multinacional alemán y la empresa de fabricación industrial más grande de Europa, con un enfoque en la electrificación, la automatización y la digitalización. Siemens es un jugador importante en el mercado de VFD, particularmente para soluciones de automatización industrial.

- Fortalezas clave:

- Integración con automatización: Los VFD se integran perfectamente en el ecosistema más amplio de Siemens Tia Portal (Total Integrated Automation), simplificando el diseño y la programación del sistema.

- Robustez y fiabilidad: Conocido por producir unidades altamente confiables y duraderas adecuadas para entornos industriales exigentes.

- Amplio rango de rendimiento: Ofrece unidades de básico a alto rendimiento, incluidas unidades especializadas para el control de movimiento.

- Soluciones específicas de la industria: Fuerte presencia en industrias automotrices, de construcción de máquinas y procesos.

- Líneas de productos notables: Sinámica (por ejemplo, G120, G130, Serie S120).

10.3 Rockwell Automation (Allen-Bradley)

Rockwell Automation es un proveedor estadounidense de productos de automatización e información industrial. Es Allen-Bradley Brand es altamente reconocida por los sistemas de control y los componentes industriales, incluida una línea significativa de VFD.

- Fortalezas clave:

- Integración con la plataforma Logix: Fuerte integración con Rockwell's Controllogix y CompactLogix PLCS, simplificando la programación y el intercambio de datos a través del entorno Studio 5000.

- Interfaz fácil de usar: A menudo elogiado por la programación intuitiva y las capacidades de diagnóstico, especialmente para los usuarios familiarizados con el ecosistema de Rockwell.

- Robustez: Los productos generalmente están diseñados para exigentes aplicaciones industriales.

- Cuota de mercado de América del Norte: Muy fuerte presencia del mercado en América del Norte.

- Líneas de productos notables: PowerFlex (por ejemplo, PowerFlex 525, Serie PowerFlex 755).

10.4 Danfoss

Danfoss A/S es una empresa multinacional danesa centrada en las soluciones climáticas y de eficiencia energética. Son un proveedor global significativo de VFD, particularmente fuertes en aplicaciones de HVAC, refrigeración y agua y aguas residuales.

- Fortalezas clave:

- Enfoque de eficiencia energética: Pionero en la tecnología VFD con un fuerte énfasis en maximizar el ahorro de energía.

- Experiencia de aplicación dedicada: Excelente software y características específicas de la aplicación para bombas, ventiladores y compresores de refrigeración.

- Interfaz de usuario: A menudo elogiado por sus teclados fáciles de usar y sus asistentes de configuración.

- Diseños compactos: Conocido por diseños compactos y modulares.

- Líneas de productos notables: Unidades VLT® (por ejemplo, VLT® HVAC Drive, VLT® Aqua Drive, VLT® AutomationDrive).

10.5 Schneider Electric

Schneider Electric es una corporación multinacional francesa que proporciona soluciones de gestión de energía y automatización en todo el mundo. Ofrecen una amplia cartera de controles industriales y productos de energía, incluidos VFD.

- Fortalezas clave:

- Ofertas completas: Proporciona una amplia gama de VFD adecuados para diversas aplicaciones, desde máquinas simples hasta procesos complejos.

- Integración de EcoStruxure: Las unidades son parte de la arquitectura ecostruxura más amplia de Schneider para productos conectados y control de bordes, facilitando la gestión de energía inteligente.

- Fuerte presencia en infraestructura y edificios: Particularmente fuerte en edificios comerciales, centros de datos e infraestructura crítica.

- Herramientas fáciles de usar: Énfasis en la facilidad de uso y la puesta en marcha.

- Líneas de productos notables: Altivar (por ejemplo, proceso de Altivar, Máquina Altivar, Altivar Easy Series).

10.6 Yaskawa

Yaskawa Electric Corporation es un fabricante japonés de servomotores, controladores de movimiento, unidades de motor de CA, interruptores y robots industriales. Son un productor global líder de VFD, particularmente conocido por sus unidades confiables y de alto rendimiento.

- Fortalezas clave:

- Rendimiento alto: Reconocido por unidades que ofrecen un excelente control de velocidad y par, especialmente en aplicaciones exigentes.

- Calidad y confiabilidad: Los productos son conocidos por su sólida calidad de construcción y su larga vida útil.

- Experiencia de control de movimiento: Experiencia profunda en control de movimiento, que se traduce en un rendimiento de la unidad superior para aplicaciones precisas.

- Amplio alcance de la industria: Se utiliza en varias industrias, incluyendo manejo de materiales, máquinas herramientas y aplicaciones industriales generales.

- Líneas de productos notables: A1000, P1000, V1000, J1000 series.

Estos fabricantes continúan superando los límites de la tecnología VFD, ofreciendo soluciones cada vez más inteligentes, eficientes y conectadas que satisfacen las demandas en evolución de la industria moderna.

11. Tendencias futuras en tecnología VFD

El panorama de la automatización industrial y la gestión de la energía está evolucionando continuamente, y la tecnología de accionamiento de frecuencia variable está a la vanguardia de esta transformación. Impulsados por las demandas de mayor eficiencia, inteligencia y conectividad, los VFD se están volviendo más sofisticados, integrados y predictivos. El futuro de VFDS apunta a dispositivos que no son solo controladores, sino participantes activos en ecosistemas industriales inteligentes, sostenibles y altamente optimizados.

11.1 VFDS inteligente e integración de IoT

La convergencia de la tecnología VFD con el Internet de las cosas industriales (IIOT) está dando lugar rápidamente a "VFD inteligentes". Estas unidades inteligentes están equipadas con potencia de procesamiento mejorada, sensores incorporados y capacidades de comunicación avanzada, lo que les permite participar activamente en entornos conectados.

- Datos y análisis en tiempo real: Smart VFDS recopilará continuamente una gran cantidad de datos operativos, no solo la corriente del motor y la velocidad, sino también la temperatura interna, la vibración, la calidad de la energía e incluso los indicadores de salud del motor. Estos datos se pueden transmitir de forma inalámbrica o mediante protocolos industriales de Ethernet (por ejemplo, Modbus TCP/IP, Ethernet/IP, Profinet) a plataformas basadas en la nube o dispositivos de borde local para el análisis en tiempo real.

- Monitoreo y control remoto: Los operadores y el personal de mantenimiento podrán monitorear y controlar VFD de forma remota desde cualquier ubicación, recibir alertas, ajustar parámetros y diagnosticar problemas sin necesidad de estar físicamente presentes en la unidad.

- IA e integración de aprendizaje automático: Los futuros VFD aprovechan los algoritmos de inteligencia artificial (IA) y aprendizaje automático (ML). Estos algoritmos pueden analizar datos históricos y en tiempo real para:

- Optimizar el rendimiento: Los parámetros VFD de ajuste continuo basados en las condiciones de carga cambiantes, los factores ambientales o los precios de la energía para lograr la máxima eficiencia.

- Identificar anomalías: Detectar desviaciones sutiles de la operación normal que podrían indicar fallas inminentes.

- Control adaptativo: Aprenda de las operaciones pasadas y adapte las estrategias de control para mejorar la estabilidad y la respuesta.

- Computación de borde: Más potencia de procesamiento se integrará directamente en el VFD (Computación de Edge), lo que permite el análisis de datos inmediatos y la toma de decisiones a nivel de dispositivo, reduciendo la dependencia de la conectividad de la nube para las funciones críticas.

11.2 eficiencia energética mejorada

Si bien los VFD ya son sinónimos de ahorros de energía, los avances continuos están empujando aún más los límites de la eficiencia.

- Semiconductores de BandGap ancho (SIC, GaN): La adopción del carburo de silicio (sic) y los semiconductores de nitruro de galio (GaN) es un cambio de juego. Estos materiales de "banda ancha" ofrecen propiedades eléctricas superiores en comparación con los componentes de potencia basados en silicio tradicionales. Ellos pueden:

- Opere a frecuencias de conmutación más altas, permitiendo diseños VFD más pequeños y formas de onda de corriente de motor más suaves.

- Manejar temperaturas y voltajes más altos, mejorando la robustez.

- Reduce significativamente las pérdidas de energía dentro del VFD en sí, lo que lleva a una mayor eficiencia general del sistema.

- Algoritmos avanzados de control del motor: El desarrollo continuo de los algoritmos de control de vector directo (DTC) más sofisticados permitirá que los VFD logren una precisión aún mayor, una mejor par de baja velocidad y una eficiencia mejorada en rangos operativos más amplios, especialmente para nuevas tecnologías motoras como Synrm.

- Soluciones integradas de calidad de potencia: Los futuros VFD integrará cada vez más la tecnología de front-end activa (AFE) o el filtrado armónico avanzado directamente en su diseño, proporcionando una distorsión armónica ultra baja y a menudo capacidades de frenado regenerativo, mejorando aún más la eficiencia energética general y la calidad de la energía.

- Optimización a nivel de sistema: Más allá de la eficiencia individual de VFD, habrá un mayor enfoque en optimizar sistemas completos de motor, incluidos el motor, el VFD y la carga mecánica, a través de estrategias de control inteligentes y ideas basadas en datos.

11.3 Mantenimiento predictivo

La integración de las capacidades de IoT y AI posiciona VFD como habilitadores críticos de mantenimiento predictivo estrategias. Esto cambia el mantenimiento de un enfoque reactivo (fix-it-cuando-it-breaks) o basado en el tiempo (programado independientemente de la condición) para un enfoque basado en la condición, anticipando fallas antes de que ocurran.

- Monitoreo de la condición continua: Smart VFDS monitoreará constantemente los parámetros clave de la unidad y el motor conectado (corriente, voltaje, temperatura, vibración, factor de potencia, etc.).